3D-печать по технологии FDM: помощь начинающим мейкерам

3Д печать осваивает все больше число простых людей. Самая популярная технология – FDM, то есть послойное наплавление пластиковой нити. И этот процесс имеет свои сложности. Мы решили подготовить несколько советов для начинающих 3Д печатников, чтобы они смогли быстрее справляться с возникающими проблемами.

Начать печать не так уж и сложно, тем более что 3Д принтеры идут с подробной инструкцией. Однако в процессе могут возникать различные проблемы и задачи, которые могут вызывать трудности.

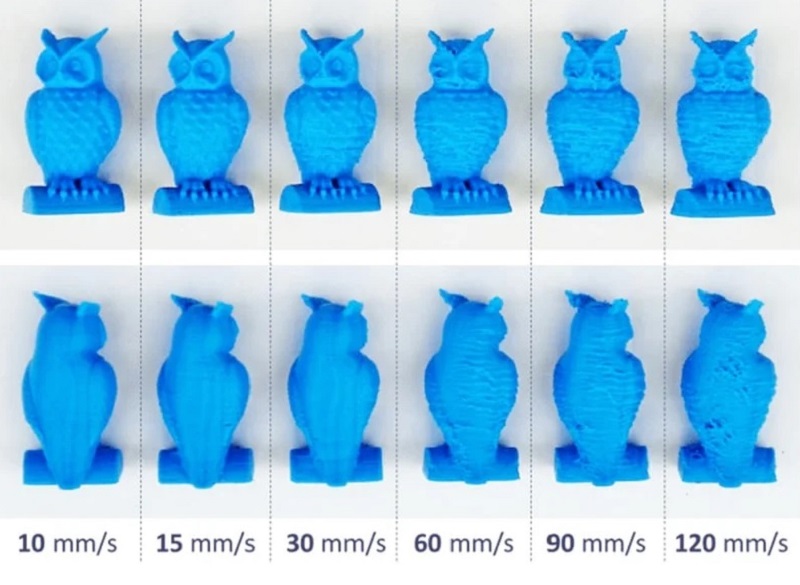

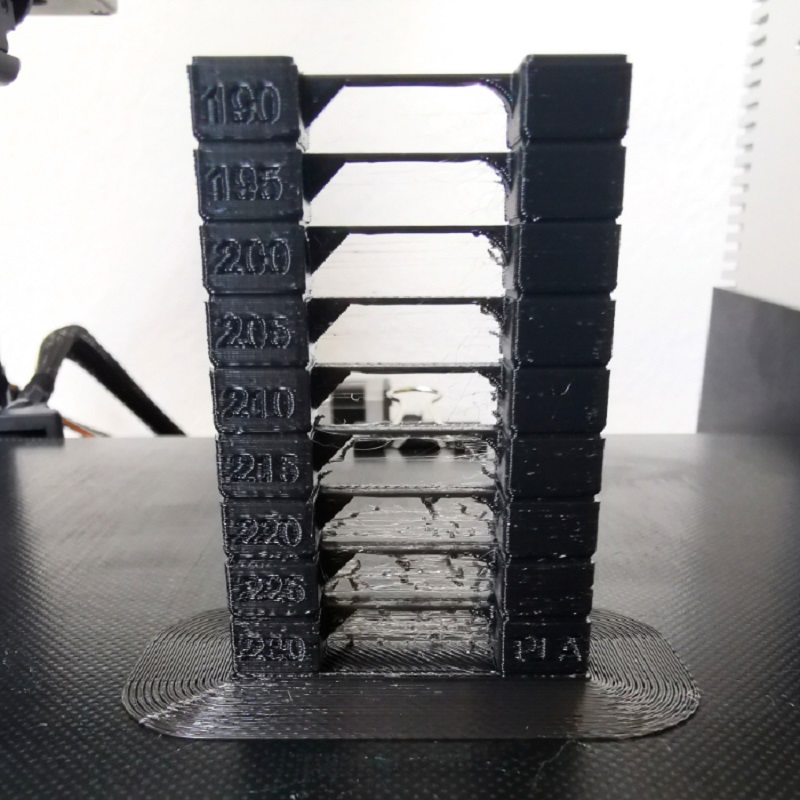

1. Скорость 3D печати

Все хотят получать готовую модель побыстрее. Однако FDM-печать предусматривает баланс между такими параметрами, как:

- скорость подачи пластиковой нити;

- мощность термоблока;

- высота слоя;

- длина хотэнда;

- диаметр сопла.

Если значительно увеличить только скорость 3Д печати, не внося корректировки в другие параметры, то можно столкнуться с нестабильной подачей материала. А это в свою очередь приведет к появлению прогалов в слоях.

Если значительно увеличить только скорость 3Д печати, не внося корректировки в другие параметры, то можно столкнуться с нестабильной подачей материала. А это в свою очередь приведет к появлению прогалов в слоях.

Нужно учитывать взаимосвязь параметров и всегда стремиться к балансу, чтобы получать достойный результат. Какие советы можно дать:

- Если вам нужно значительно увеличить скорость, то используйте удлиненный хотэнд. Если просто повысить температуру плавления выше максимальных показателей, рекомендованных производителем пластика, то можно просто повредить материал или столкнуться с образованием нагара. Дело в том, что ключевой будет не температура, а скорее длина участка, который нагревается. Чем он будет длиннее, тем больше времени у филамента будет на расплавление. В результате можно будет увеличить скорость.

- Чем меньше диаметр сопла и выше скорость печати, тем большей нагрузке подвергается подающий механизм на экструдере. Таким образом, если вы повышаете скорость на приличную величину, то целесообразно установить сопло с большим диаметром.

- Если увеличить диаметр сопла и длину горячей зоны, то эффективность ретракта снизится. Это приведет к образованию подтеков, когда головка будет перемещаться в холостом режиме.

- Чтобы укладка слоев была качественной, следует соблюдать соотношение диаметра сопла и толщины слоя 3 к 1.

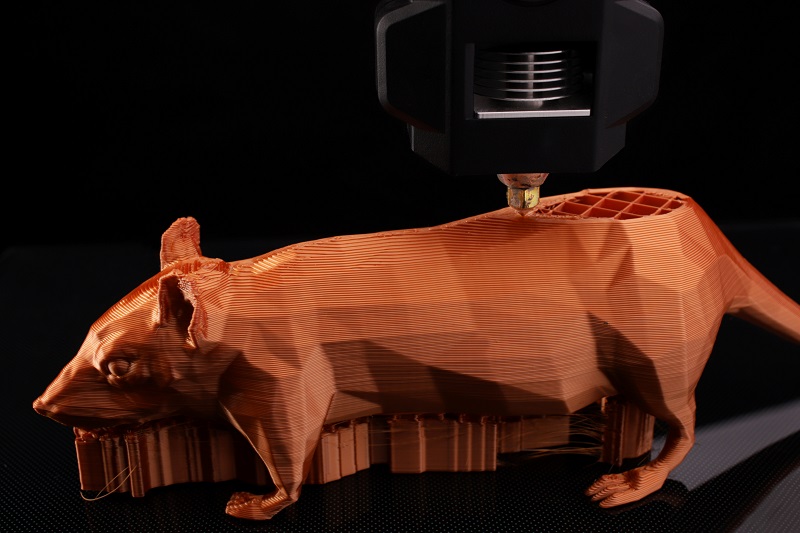

2. Большие модели

У каждого 3Д печатника с течением времени возникают задачи по 3Д печати моделей, которые не помещаются в рабочем объеме камеры принтера. И далеко не у каждого есть доступ к более крупноформатным моделям. В таком случае модель печатают по частям, что подразумевает деление цифровой модели в программе. И сделать это надо так, чтобы удобно было собрать. Варианта сборки два: на клей и при помощи интегрированного крепежа. Также возможно использование обоих методов для повышения прочности изделия.

Есть несколько правил, которыми рекомендуется руководствоваться при делении цифровой модели:

- Симметричные модели рекомендуется разрезать по осям симметрии.

- На моделях со сложной геометрией рекомендуется предусмотреть соединения «шип-паз», которые не только облегчат сборку, но и сделают склейку более прочной. Особенно это важно для деталей, которые будут подвергаться нагрузке.

- Старайтесь снизить необходимость в поддержках, поэтому делите модель таким образом, чтобы либо в опорных структурах не было необходимости вообще, либо их требовалось минимальное число.

3. Как правильно расположить модель на столике

Эта задача лишь с одной стороны кажется простой и предельно понятной. На самом деле есть некоторые нюансы, которые обязательно следует учитывать.

Во-первых, наличие опорных структур осложняет постобработку и увеличивает расход материала, поэтому располагать модель следует так, чтобы число поддержек было минимальным.

Во-вторых, для нагруженных моделей большее значение будет играть прочность, в результате чего приходится располагать модель не самым удобным способом с точки зрения опорных структур. Дело в том, что FDM печать – это послойный процесс. Из этого следует, что вдоль слоев модель будет выдерживать более высокие нагрузки, в сравнении с поперечным действием. Поэтому при расположении модели на столике, следует учитывать будущий вектор нагрузки на деталь.

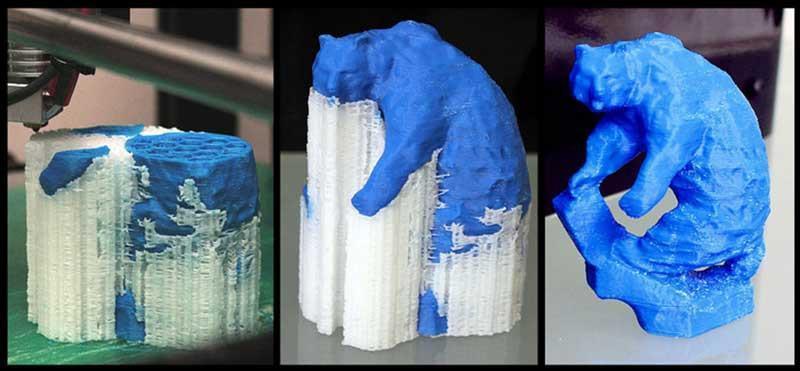

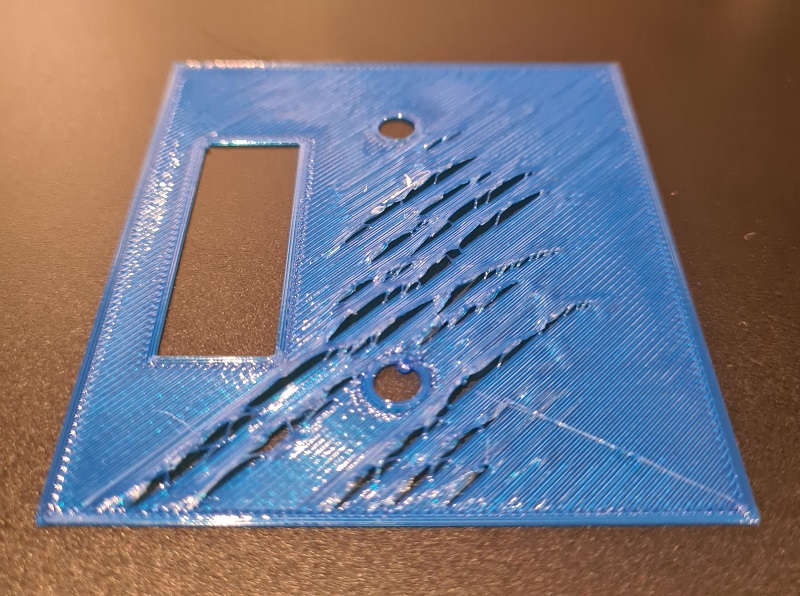

4. Выставление поддержек

Этот процесс вызывает много вопросов и на самом деле он максимально кастомизированный. FDM-печать осуществляется на обычных трехкоординатных принтерах. Это подразумевает ограничения в построении нависающих и наклоненных частей. Если начать печать при превышении допустимой величины угла наклона, то неизбежно возникнет провисание. Аналогичная проблема будет при печати так называемых мостиков. Если их длина будет значительная, то провисание будет неизбежным.

Решают проблему при помощи поддерживающих структур – это опоры, которые будут напечатаны, а в последствии удалены.

Современные слайсеры в большинстве поддерживают функцию автоматического формирования опорных структур. Но все они несовершенны. Поэтому пользователям часто вручную приходится редактировать сгенерированные опоры или вообще взять этот процесс полностью на себя. При этом необходимо учитывать следующие параметры:

- расстояние между моделью и поверхностью стола;

- плотность поддержек, то есть показатель насыщенности.

Если все настроить правильно, то можно оптимизировать расход материала и облегчить процесс удаления опорных структур.

Есть еще один момент, касающийся поддержек. Если у вас двухэкструдерный 3Д принтер, то поддержки могут печататься другим материалом. Для этой цели можно использовать водорастворимый пластик, например PVA. Таким образом удаление поддержек будет простым. Однако стоимость этого материала довольно дорогая. Есть смысл использовать его для печати не опор целиком, а лишь небольшой «прокладки» между опорами и основной моделью. Так можно сократить расходы и сделать удаление опорных структур максимально простым. Возьмите это на заметку, ведь большинство слайсеров поддерживает такую функцию.

Чтобы расстановка поддержек была эффективной и целесообразной с экономической точки зрения, рекомендуем руководствоваться следующими правилами:

- Ставьте опоры там, где угол нависания превышает 45 градусов.

- Если «мостик» меньше 5 мм, то ему опоры не нужны.

- Ориентируйте модель так, чтобы минимизировать число опорных структур, но не в ущерб прочности модели.

- Поддержки не должны касаться расположенных рядом вертикальных частей модели.

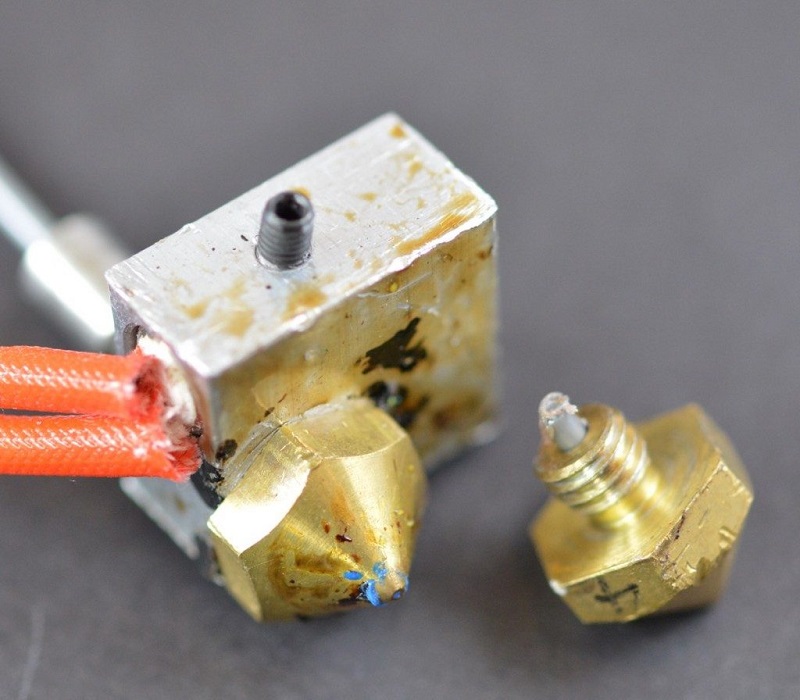

5. Проблемы с соплом

Со временем и при неправильных настройках, а также при использовании некачественного материала сопло может засоряться. Его необходимо прочистить, и самый простой и действенный вариант – использование тонкой иглы. Для прочистки хотэнд хорошо прогревают и прокалывают пробку при помощи иголки (Посмотреть статью – Как почистить сопло 3D принтера).

Данная методика помогает в большинстве случаев и не требует никаких особых навыков, нет нужды разбирать печатающую головку.

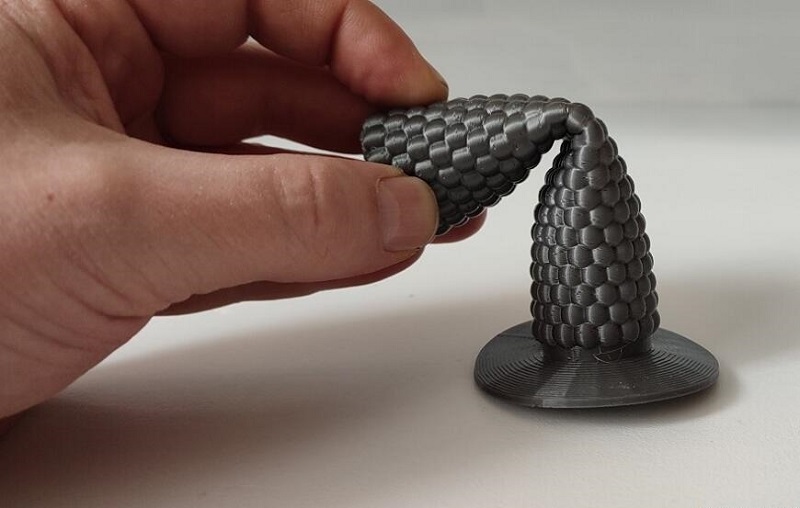

6. Гибкие филаменты

Нередко возникает необходимость в 3Д печати так называемыми флексами – это гибкие и эластичные филаменты типа Rubber, Flex, TPU и т.п. Все они отличаются разными свойствами, но их объединяет одно качество – резиноподобность, что осложняет 3Д печать.

Учитывайте при работе с этой группой материалов следующие факторы:

- В подающем механизме необходимо как-то минимизировать зазор между шестернями. В противном случае материал может забиваться.

- Если вам нужно увеличить скорость печати, то убедитесь, что филамент успевает расплавиться. Иначе нить запутается в подающем механизме.

- Убедитесь, что термобарьер хорошо и эффективно охлаждается. В противном случае в хотэнде могут образовываться пробки, так как под действием тепла филамент расширяется.

- Желательно, чтобы печать осуществлялась на директ-экструдере. Боуденовская подача материала не дает должной настройки ретракта, а при работе с флексами нужно выставить показатели с большими допусками. Еще один вариант – вообще отключить ретракт, но в результате будет образовываться много «соплей» (будьте к этому готовы), которые несложно убрать ножом.

- Если столик выполнен из стекла или металла, то позаботьтесь о дополнительном адгезионном слое. Для этого можно использовать клей или лак И делается это не столько для повышения адгезии, сколько для разделения. Иначе модель бывает сложно оторвать от поверхности.

- Старайтесь спланировать печать так, чтобы не клеить модель. Дело в том, что филаменты категории флекс поддаются склейке очень плохо.

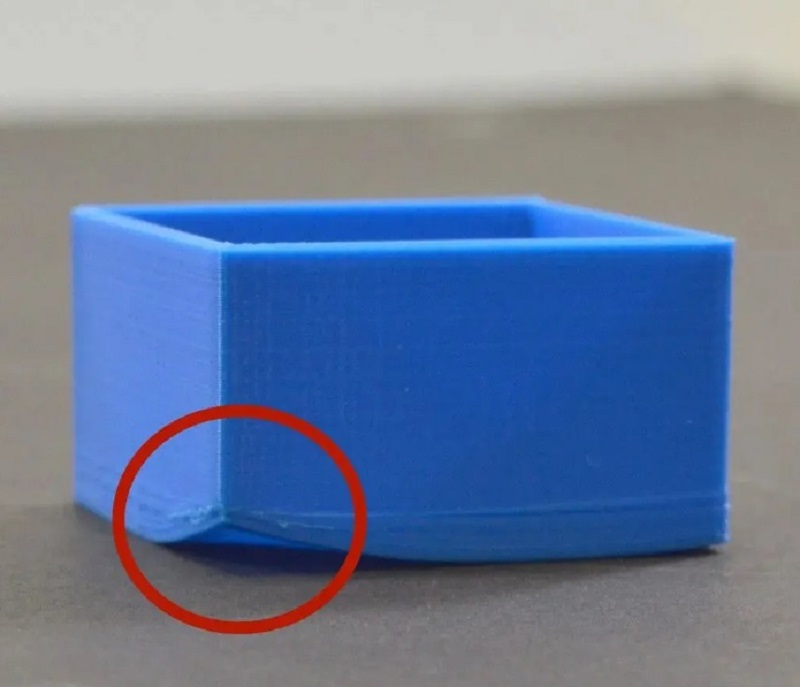

7. Проблемы с первым слоем

Вся модель базируется на первом слое, поэтому он самый важный. Крайне необходимо, чтобы он был ровным. Также должна быть хорошая адгезия, то есть чтобы первый слой хорошо прилип к столику. Нередко возникают различные проблемы:

- Если юстировка выполнена, а слои все равно неровные, то скорее всего искривлен стол. Используйте зеркальное стекло, а не оконное, которое, кстати говоря, ровностью никогда не отличалось.

- Если замена стекла не решила проблемы, то проверьте всю механику: ремни, валы, каретки. Может что-то дало люфт или имеет неплавный ход.

- Проверьте столик на искривление за счет действия юстировочных винтов. Если показатели наклона регулируются в четырех точках, то могут быть проблемы.

8. Проблемы с адгезией

Адгезия зависит от ряда параметров, среди которых не только филамент и используемое адгезионное средство, но и температура стола и окружающей среды. Некоторые материалы, например ПЛА, при печати на стекле не требуют применения адгезионных средств, самыми популярными среди которых являются клей ПВА (нужно развести в воде) или клей-карандаш (обычный канцелярский).

Однако в некоторых случаях адгезионные средства, тот же клей-карандаш, используются для того, чтобы модель можно было после печати легко отделить от стола (мы об этом уже говорили выше). В некоторых случаях нужно еще иметь в виду процесс усадки, который дает материал, тот же АБС. В работе с такими материалами одного адгезионного состава будет мало, потребуется закрытая подогреваемая камера.

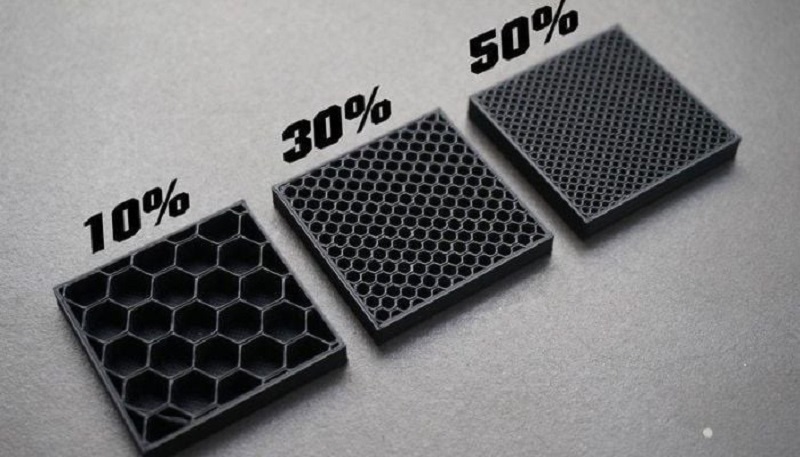

9. Заполнение

Экономить материал и время, затрачиваемое на 3Д печать можно благодаря частичному заполнению. То есть деталь получается не залитая полностью пластиком, а с полостями внутри. Слайсеры предлагают разные «рисунки» заполнения, а также плотность. Если рисунок не имеет такой уж принципиальной разницы, то показатель плотности будет оказывать влияние на прочность готовой модели. Поэтому если деталь будет находиться под нагрузкой, то рекомендуется выставлять максимальную плотность заполнения. Так модель будет практически монолитной.

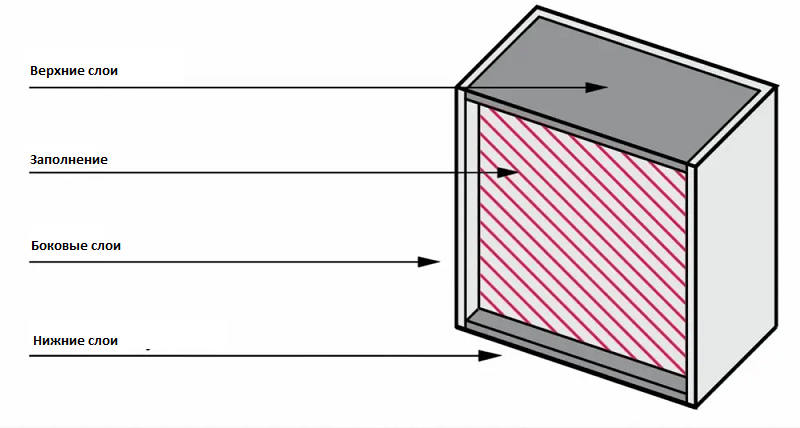

10. Верх, низ, периметр (стенки)

Речь идет о стенках готовой модели. Толщину этих поверхностей можно настроить в слайсере, но нужно иметь в виду, что разные программы делают это по-разному. В одних толщину регулируют числом слоем, а в других указывают общую толщину сплошной заливки.

Низ обычно не настолько требователен. Здесь, как правило, достаточно двух или трех слоев. Если нужна большая прочность, то можно и увеличить число проходов. В отношении стенок действуют аналогично.

А вот с верхними слоями, то есть крышей, придется повозиться. Поверх заполнения материал часто провисает, и чтобы выровнять нужно будет 5-6 слоев. Все будет зависеть от выбранной плотности заполнения и конкретного филамента. В любом случае экономить на верхнем слое и их количестве не стоит, так как могут возникнуть неприглядные дыры, портящие всю работу.

Оставить комментаий

Ваш email не будет опубликован. Все поля обязательны для заполнения