Binder Jetting: промышленная технология 3D печати

Binder Jetting – это аддитивная, на которой базируются 3Д принтеры промышленного типа. Эти агрегаты применяют для печати литейных форм, стержней, характеризующихся сложной геометрией, а также серийного производства различных функциональных изделий на базе жаропрочных металлов, керамики и композитов.

Данная технология используется для 3Д печати функциональных изделий, моделей, а также технологической оснастки любых геометрических форм в соответствии с CAD-моделями и непосредственно на их основе. Суть технологии заключается в последовательном формировании изделий методом послойного отверждения специальным методом подготовленного мелкодисперсного твердого материала, а также локально наносимого на него связующего агента.

Мелкодисперсным твердым сырьем выступает широкий перечень различных сыпучих материалов используемых для 3Д печати. Речь идет о традиционном и синтетическом литейном песке, а также практически любых порошковых металлах, жаропрочных металлических и неметаллических композициях, керамическом порошке, композитах с определенными свойствами.

По технологии Binder Jetting можно напечатать следующие изделия:

- песчано-полимерные литейные формы и стержни;

- металлические волноводы;

- литейные песчаные стержни;

- металлокомпозитные изделия;

- графитовый сердечник ротора;

- кремниевый корпус для электроники;

- металлокерамические электронные компоненты и многое другое.

Этапы струйной 3D печати по технологии Binder Jetting

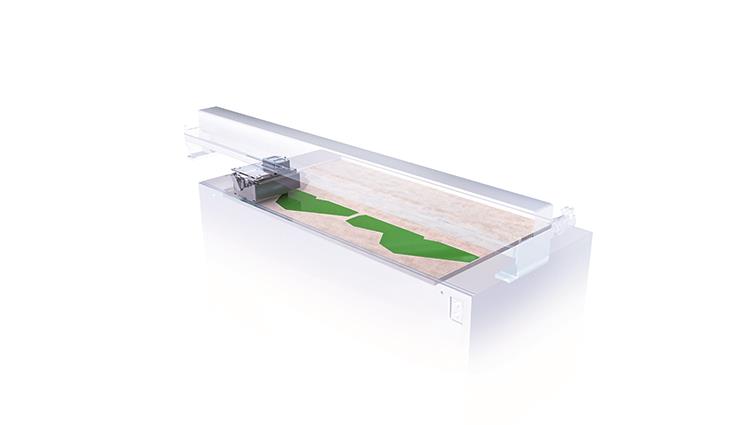

Нанесение первого слоя твердого мелкодисперсного материала – для начала наносится первый тонкий слой песка или порошка из керамики, металлических или неметаллических порошковых составов на поверхность плиты элеватора печатного бункера.

Нанесение связующего агента – печатная головка 3Д принтера перемещается горизонтально и гарантирует локальное нанесение связующего агента на мелкодисперсные частицы твердого материала.

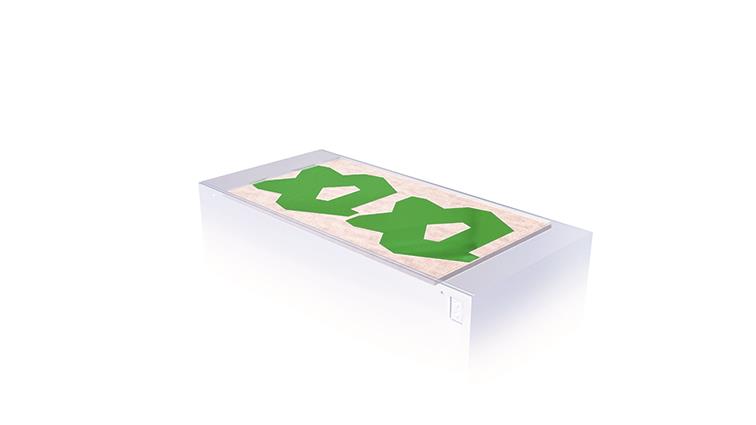

Нанесение связующего агента – печатная головка 3Д принтера перемещается горизонтально и гарантирует локальное нанесение связующего агента на мелкодисперсные частицы твердого материала. Формирование первого слоя модели – частицы твердого материала, которые уже связаны агентом, будут формировать стенки будущей модели. После полного прохождения печатной головки по слою, плита элеватора печатного бункера будет опускаться горизонтально вниз на глубину, равную толщине слоя.

Формирование первого слоя модели – частицы твердого материала, которые уже связаны агентом, будут формировать стенки будущей модели. После полного прохождения печатной головки по слою, плита элеватора печатного бункера будет опускаться горизонтально вниз на глубину, равную толщине слоя.

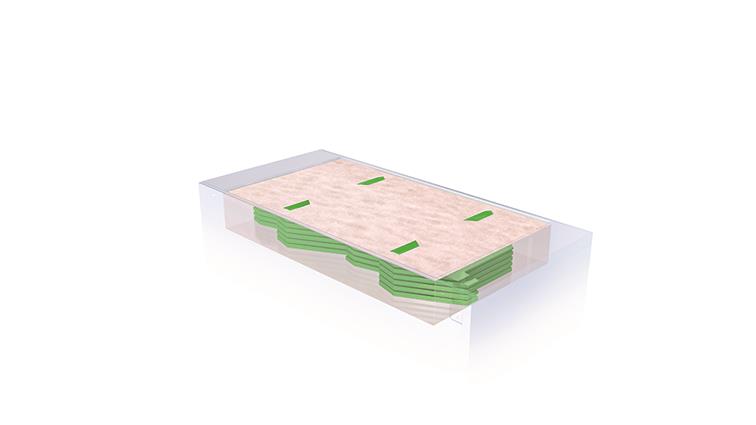

Следующее нанесение слоя твердого мелкодисперсного материала – рекоутер прецизионно наносит следующий слой мелкодисперсного материала сверху уже сформированного раньше в слоя изделия.

Следующее нанесение слоя твердого мелкодисперсного материала – рекоутер прецизионно наносит следующий слой мелкодисперсного материала сверху уже сформированного раньше в слоя изделия.

Последовательное повторение предыдущих операций – операции по нанесению мелкодисперсного материала и локального нанесения связующего вещества будут повторяться до тех пор, пока не будет завершено построение изделия в соответствии с CAD-моделью.

Последовательное повторение предыдущих операций – операции по нанесению мелкодисперсного материала и локального нанесения связующего вещества будут повторяться до тех пор, пока не будет завершено построение изделия в соответствии с CAD-моделью.

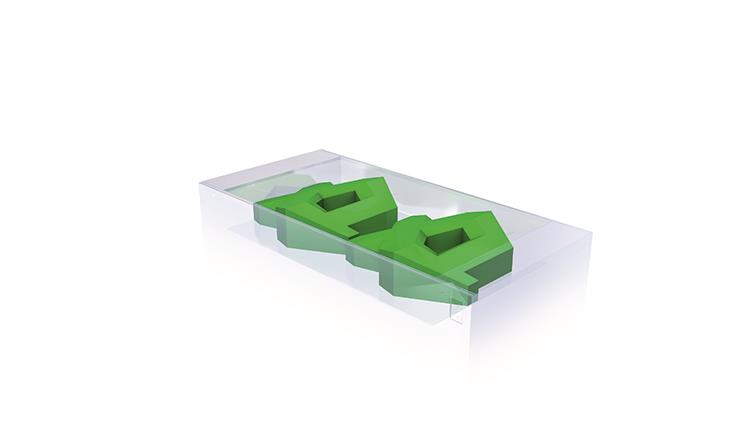

Финишная обработка – после того как технологический процесс будет завершен готовые изделия извлекают из печатного бункера и при необходимости направляют на термообработку.

Финишная обработка – после того как технологический процесс будет завершен готовые изделия извлекают из печатного бункера и при необходимости направляют на термообработку.

Технология Binder Jetting и её особенности

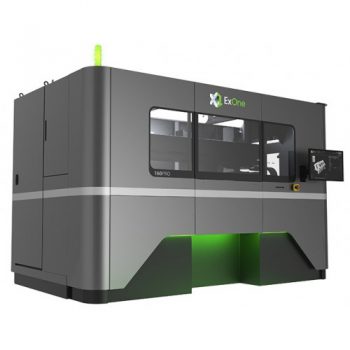

Технология Binder Jetting разработана и запатентована в массачусетском институте в 1993 году. С 1996 года эксклюзивным патентом на данную технологию обладает компания ExOne. Эта компания разрабатывает 3D принтеры и обладает глубокими компетенциями в области 3D печати и аддитивных технологий такими материалами, как песок, металлокерамика, различные композиты. 3D принтеры ExOne разрабатываются и производятся с учетом анизотропических свойств различных материалов, а также требования к реализации данной технологии.

Требования к реализации технологии Binder Jetting:

- Капли связующего агента должны быть определенной формы, а также объема, чтобы эффективно взаимодействовать с частицами твердого мелкодисперсного материала по всей глубине слоя.

- Слой мелкодисперсного материала должен состоять несферических частиц.

- Капли связующего должны обеспечивать отверждения определенного объема мелкодисперсной смеси, то есть формировать воксел и не попадать даже частично за пределы этого воксела.

- Мелкодисперсный материал должен распределяться поверх имеющихся уже слоев модели на определенную, строго контролируемую глубину по всей площади печатного бункера.

- Чтобы повысить плотность будущего изделия, нужно сделать слой максимально уплотненным посредством технологии Triple ACT.

- Процесс нанесения слоев и самой печати должен быть воспроизводимым и повторяемым.

Преимущества технологии струйной 3D печати Binder Jetting

Технология печати Binder Jetting характеризуется высочайшей точностью

3D принтеры ExOne и сама технология печати характеризуются высокой точностью геометрических размеров готовых отпечатков, что в натуральном измерении составляет до 0,3 мм. Благодаря отсутствию лазера, а также оптической системы, можно избежать критических температурных влияний в ходе послойного формирования стенок изделий. Эти проблемы являются характерными для технологий 3Д печати SLM и EBM. В результате искажается геометрия пятна лазера входе фокусировки на удаленных от основной оси областях печати. Пример: 3Д печатная литьевая форма для получения отливки прототипа корпуса коробки передач на базе алюминиевого сплава А356. В качестве материала выступает литейной песок и фурановая смола, время печати – 4 часа.

Технология печати Binder Jetting является самой быстрой

Binder Jetting – это высокоскоростная технология печати, поэтому используется для серийного производства. Самым быстрым 3Д принтером по металлу является модель ExOne X1 160 Pro. Его скорость печати составляет более 10 000 см кубических в час Это позволяет использовать такие 3D принтеры в серийном производстве. Яркий пример высокопроизводительной 3Д печати на ExOne X1 160 Pro: серийная 3Д печать металлических насосных колес, в качестве материала используется нержавеющая сталь 316L, количество 400 штук, время печати 24 часа.

Для технологии печати Binder Jetting характерно отсутствие ограничений по габаритам

Максимальный объемом области построения характеризуется 3Д принтер SMaxPro. эта модель имеет 2 печатных бункера, 1,80х1,00х0,70м и объемом 1260л каждый. Технология позволяет выполнять 3Д печать крупных фрагментов изделий, которые могут быть собраны сразу после окончания 3Д печати.

Нет нужды в технологической оснастке при производстве

В процессе производства при использовании 3Д принтеров и технологии Binder Jetting не требуется модельная оснастка. Отпадает нужда в проектировании и изготовлении оснастки, в результате можно сократить время на технологическую подготовку производства и, следовательно, существенно снизить себестоимость готовых изделий. Проектирование модельной оснастки является чрезвычайно трудоемким и порой невозможным для реализации. В результате использования Binder Jetting можно значительно сократить затраты на организацию и содержание целых модельных участков. При этом конструкцию изделий ничто не будет ограничивать по возможностям и инструментальному производству. Пример: песчаная литьевая форма для отливки чугунного цилиндра компрессора. При традиционном методе производства потребуется проектирование и изготовление модельной оснастки, потом литье и фрезерование. На все потребуется около 120 дней, а стоимость оснастки будет составлять примерно 17 тысяч евро. Производство при помощи 3Д печати на S-Max Pro: печать литейных форм и литье из чугуна. Время производства около 50 дней, при нулевой стоимости оснастки. В качестве материала выступает литейный песок и фурановая смола.

Готовые изделия обладают лучшими качествами и более совершенными свойствами

Послойное построение изделий наделяет их уникальным набором свойств. К примеру, детали, которые печатаются на металлическом 3Д принтере, с точки зрения механического поведения, плотности, а также от остаточного напряжения и прочим свойствам, будут превосходить свои аналоги, полученные при помощи традиционного литья и обработки под давлением. Технология Binder Jetting в некотором смысле является родственной MIM-технологии. Готовые заготовки могут обрести ряд уникальных свойств которые задаются на этапе создания. Речь идет о таких качествах, как например, повышенная прочность, сопротивление коррозии в ходе спекания, а также износостойкость. Пример: статор, изготовленный стандартным методом, и 3Д печатный статор будут иметь разные показатели износа. Первый износится уже после 200-300 часов эксплуатации, второй – сохранит первоначальный вид после 600 часов эксплуатации. Отличие 3Д печатный статор будет инфильтрирован бронзой в ходе отжига.

3Д печать позволяет изготовить изделия с самой сложной геометрией

Благодаря 3Д печати и аддитивным технологиям можно изготавливать предметы, которые невозможно получить другим методом. К примеру, детали внутри деталей или сложные системы охлаждения на базе сетчатых конструкций, которые невозможно получить ни методом штамповки, ни методом литья.

Оставить комментаий

Ваш email не будет опубликован. Все поля обязательны для заполнения