Виды дефектов при 3Д печати

Очень часто в ходе 3D-печати на принтерах FDM возникают различные проблемы. Нередко готовый отпечаток оставляет желать лучшего, имеет различные дефекты. Данный материал создан для того, чтобы рассмотреть причины возникновения дефектов в ходе печати и предложить варианты снижения влияния негатива на конечный результат.

Проблема №1 – расплавленный пластик не выдавливается из сопла.

Данная проблема встречается часто и очень легко устраняется.

| Возможная причина | Действия для устранения | |

| | Пластик отсутствует в сопле | Такая проблема может возникнуть из-за перегрева экструдера, пластик попросту вытек. Или же нить просто не поступает в экструдер. Проверьте параметры печати, задайте в настройках основание/кант. Перед началом печати вдавите нить в экструдер вручную и убедитесь в его проходимости. |

| | Между соплом и поверхностью рабочего стола слишком небольшой зазор. | Между соплом и рабочей поверхностью должно быть не менее 0,05мм. Важно отрегулировать положение стола по оси Z, а также задать нулевую точку отсчета при формировании GCode. |

| | Прокрутка шестерни подачи пластика | Ниже рассмотрим вариант, когда шестерня изношена или с пластика снимается слой. |

| | Засор сопла | Нужно просто прочистить сопло экструдера |

Проблема №2 – первый слой не прилипает с поверхностью стола.

Это серьезная проблема, которая может отразиться на конечном результате, ведь основание сдвигается, и модель не формируется как надо.

| Возможная причина | Действия для устранения | |

| | Неоткалиброванная рабочая поверхность | Калибровка важный процесс, поверхность должна быть идеально выровнена по отношению ко всем осям. Для калибровки есть специальная программа, которой легко воспользоваться или необходимо сделать это вручную. |

| | Большое расстояние между рабочей поверхностью и соплом | После калибровки нужно убедиться, что в работе экструдера и параметры печатной поверхности погрешности минимальны. Можно ввести смещение по оси Z -0,05мм. В результате печать начнется на 0,05мм ниже заданной оси координат. Однако переусердствовать в данном вопросе тоже не нужно. |

| | Слишком высокая скорость печати в начале | Первые слои всегда печатаются на более низких скоростях, чтобы пластик успел связаться с поверхностью. Оптимальной будет скорость на 50% ниже стандартной. Если у вас есть подозрение, что причина в скорости, то уменьшите ее. |

| | Слишком быстрое отверждение пластика | В результате того, что пластик слишком быстро отвердевает, он не успевает надежно связаться с поверхностью. Данный показатель будет в большей степени зависеть от используемого материала. Причем чем выше будет температура плавления, тем быстрее он будет застывать. Еще одна проблема уменьшение модели в размерах вследствие ее быстрого остывания. К примеру, АБС при застывании уменьшается на 1,5%. Чтобы ликвидировать данную проблему многие принтеры оснащаются функцией подогрева стола. Перед началом печати столик прогревается, а когда на него наносится первый слой, он надежно связывается с поверхностью. При этом температура стола задается в настройках печати. Для АБС пластика это примерно 110 градусов, для ПЛА – 60. |

| | Работа вентилятор | Быстрому отверждению пластика и соответственно отслоению может способствовать работа вентилятора, который охлаждает экструдер. Для того чтобы подобной проблемы избежать отключите его на время печати первых слоев. |

| | Отсутствие адгезионного покрытия | Для лучшей адгезии используются различные материалы. Это могут коврики, синий скотч, каптон, клей, раствор АБС и др. Выбор будет определяться типом материала. Перед их использованием нужно очистить поверхность от пыли и обезжирить ее. |

| | Обводка | Сделайте дополнительную обводку, которая увеличит площадь соприкосновения модели со столом, а также подготовит экструдер непосредственно к печати первого слоя. |

Проблема №3 – количество выдавливаемого экструдером пластика недостаточное.

Данная проблема выявляется визуально. В отпечатке видны пустоты между слоями в XY-плоскости. Причин такого явления может быть много:

- скорость подачи пластика не соответствует скорости движения печатающей головки;

- неправильный диаметр пластиковой нити;

- прокрутка колеса подачи пластика.

Для начала убедитесь, что в настройках указан тот диаметр нити, который вы используете. В противном случае рекомендуем просто увеличить расход пластика. По умолчанию в настройках стоит 1. Вы можете поставить 1,1, таким образом, расход пластика увеличится на 10%. Но имейте в виду, что есть проблема, когда выдавливается пластика больше чем надо и это тоже неприятность. Поэтому не перестарайтесь.

Проблема №4 – количество выдавливаемого пластика больше, чем этого требуется.

Данная проблема решается обратным методом – уменьшается расход пластика. Однако в большинстве случаев это свидетельствует о необходимости замены механизмов.

Проблема №5 – наличие пустот в XY-плоскости.

| Возможная причина | Действия для устранения | |

| | Выдавливается недостаточное количество пластика | Решение проблемы указано выше |

| | Не соблюдено минимальное число слоев в горизонтальных стенках | Толщина стенки должна быть не менее 0,5мм, так как в процессе печати нередко наблюдается провисание пластика. |

| | Заполнение слишком мало | При выбранном показателе заполнения 10% большие пустоты являются нормой, но это негативно сказывается на качестве изделия. Поэтому рекомендуемая норма заполнения составляет 30% |

Проблема №6 – по оси Z есть пропуски между слоями.

Это явление может возникать, если выбрана высокая скорость печати или установлена низкая температура экструдера. В результате пластик плохо нагревается и не связывается с предыдущим слоем. К тому же при большом расстоянии отката нити пластик просто не успевает выдавливаться. Следует откорректировать настройки.

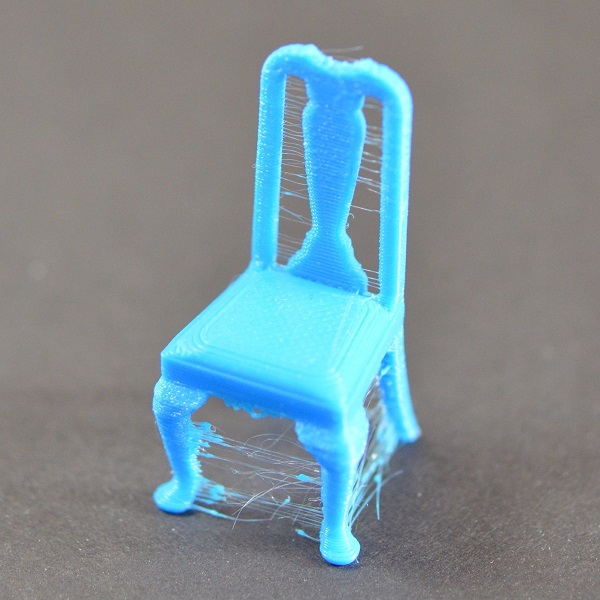

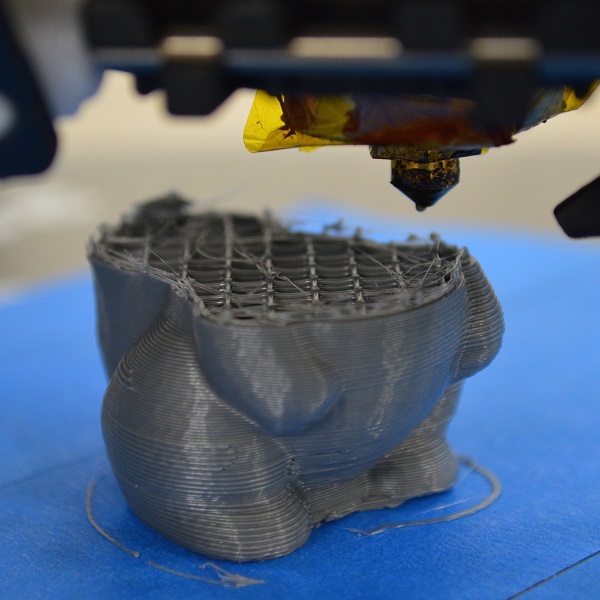

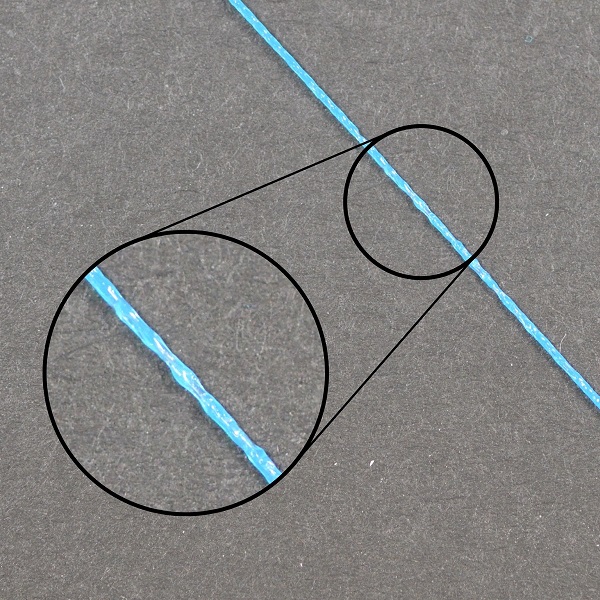

Проблема №7 – появление «паутинки».

Это проблема также определяется визуально. Она является следствием перемещения экструдера в пустом пространстве. В результате пластик, который уже расплавлен, тянется тонкой нитью и образуется как бы паутинка. Некоторые 3Д принтеры оснащены функцией втягивания пластика. Она работает после окончания печати части слоя и во время перемещения экструдера в пустом пространстве. Нить втягивается, и на поверхности сопла нет пластика, поэтому и тонкие нити не будут образовываться ну или их количество существенно сократится. Полностью избежать появления «паутинки» невозможно, поэтому задача стоит лишь в минимизации их числа.

Что можно сделать? Расстояние отвода нити рекомендуется 0,5-2мм. Более точная подходящая величина будет определяться только опытным путем. Также нужно установить скорость отвода нити. Если скорость будет слишком мала, то смысл отвода будет утерян, паутинки будут образовываться все равно. Если же скорость отвода будет слишком большой, то могут образовываться пустоты в слое, шестерня будет прокручиваться, и пластик будет съедаться. Как правило, оптимальным показателем скорости является величина 20-100мм/с. Но опять же все определяется опытным путем. Если установлена высокая температура экструдера, то пластик в нем будет слишком жидким и паутинки будет много. По этой причине настоятельно рекомендуется жесткое соблюдение рекомендованного температурного режима для выбранного типа пластика. При низкой температуре пластик будет плохо связываться с предыдущим слоем и выдавливаться будет тоже плохо. Определение оптимального температурного режима тоже осуществляется опытным путем. Лучше всего изменять значение на 5 градусов от рекомендованных, до достижения наилучшего результата.

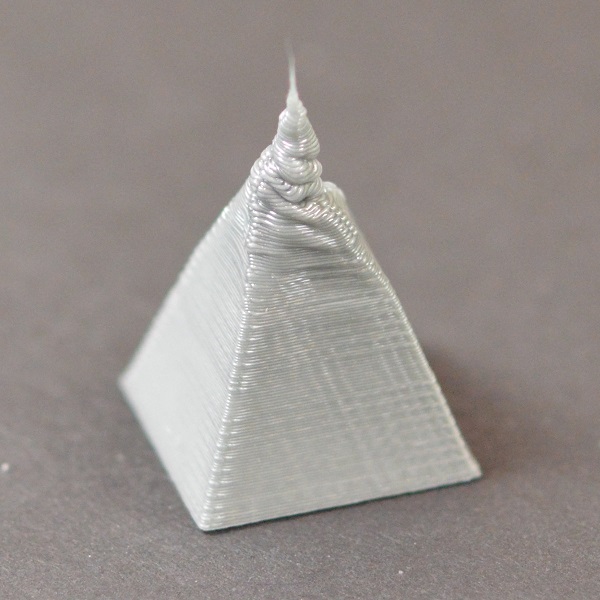

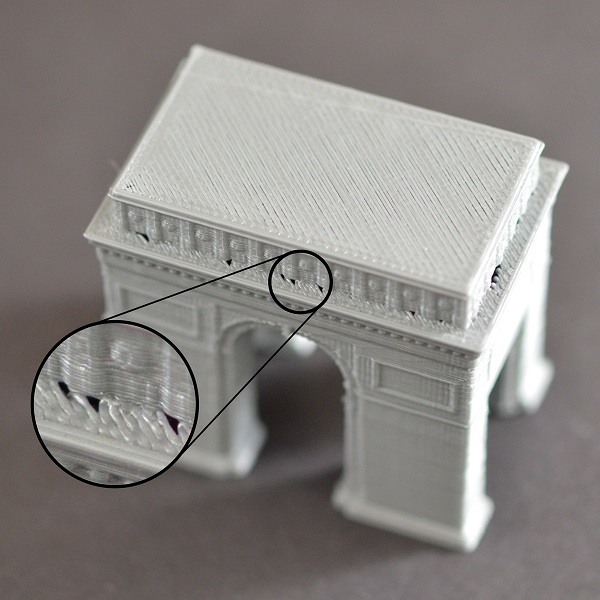

Проблема №8 – перегрев – слишком высокая температура.

Соблюдение температурного режима для конкретных типов пластика играет очень важную роль в корректной работе 3Д принтера. Если установлен некорректный температурный режим, то пластик после выдавливания из экструдера будет не застывать, а течь и модель будет деформироваться. С таким явлением часто сталкиваются при печати вершин деталей, где слои накладываются в короткий промежуток времени и пластик не успевает остынуть. Решается данная проблема несколькими способами:

- регулировка температуры на 5-10 градусов;

- увеличение или уменьшение мощности вентилятора;

- установка дополнительного вентилятора;

- снижение скорости печати на определенных участках;

- добавление еще одной модели в рабочую зону для печати, пока будет печататься слой во второй модели, он успеет застыть, но это возможно лишь при печати небольших изделий

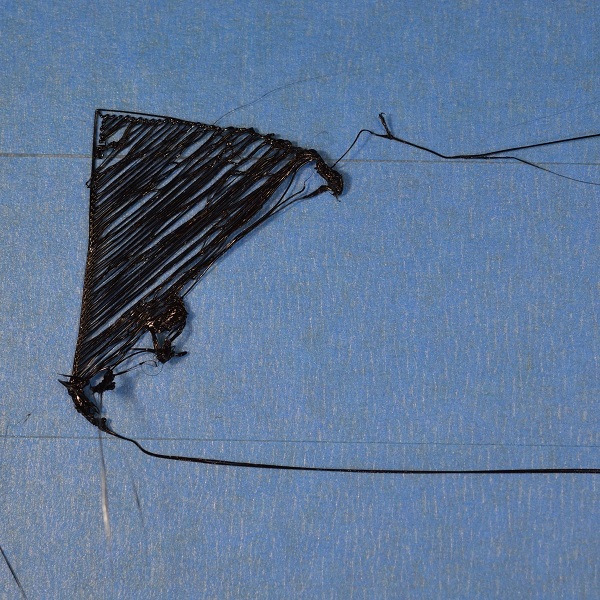

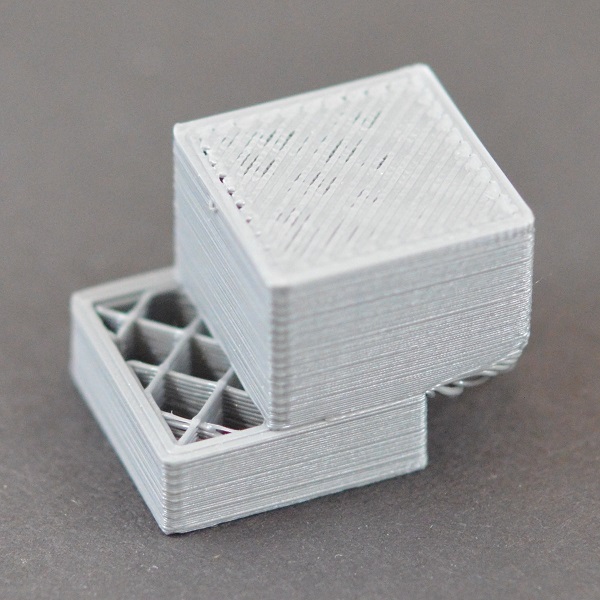

Проблема №9 – смещение слоев.

Если печать осуществляется на высокой скорости или же имеются проблемы в механических частях 3Д принтера, то порой возникают сдвиги части детали. Механизмы 3Д принтеров рассчитаны на определенные параметры ускорения. Если попытаться заставить печатать устройство быстрее, то это может привести к некорректной работе, а точнее неправильному размещению слоев и сдвигу части детали. Отрегулируйте значение в соответствии с рекомендациями. Если причиной является механическая неисправность, то проверьте шкив на валу и ремни. Важно чтобы натяжение ремня было оптимальным: не слабым и не сильным. Иначе могут возникать высокие силы трения в подшипниках или наблюдаться проскальзывание. Поэтому ремни нужно менять регулярно, а после замены обязательно проводить юстировку. Шкив на валу закреплен специальным винтом, который может ослабляться. Проверьте и при необходимости затяните его.

Иногда могут возникать подобные проблемы из-за сбоя в электронике.

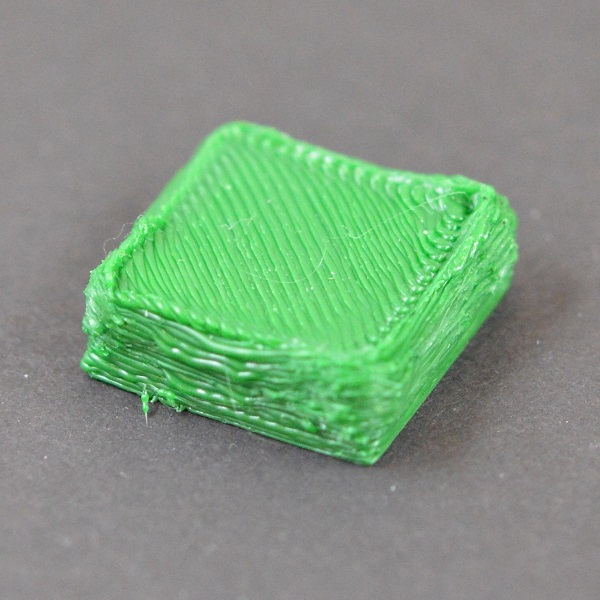

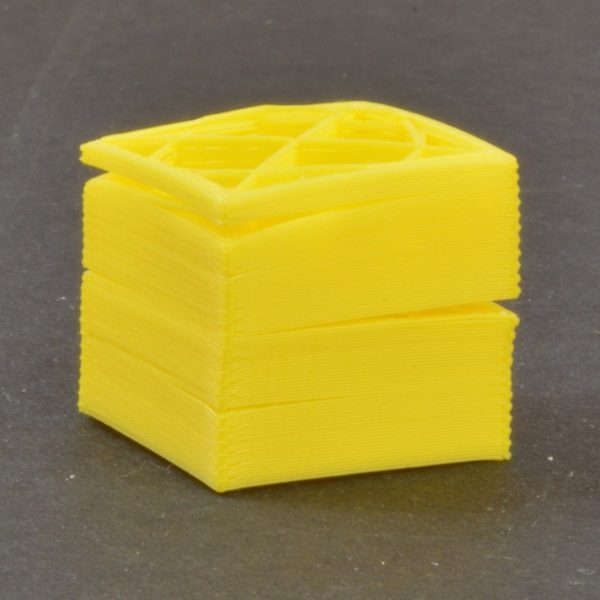

Проблема №10 – расслоение изделия.

Данная проблема возникает в тех случаях, когда слои не связываются между собой достаточно прочно. В результате при остывании они начинают отслаиваться еще в ходе печати. Причинами может быть слишком большая высота слоя или низкая температура печати.

Рекомендуется выбирать толщину слоя 80% от диаметра сопла. Это оптимальный показатель, который обеспечивает надежное сцепление слоев. Чаще всего на принтерах используются сопла 0,3 и 0,5мм. Исходя из этого и выбирайте толщину слоя.

Для разных типов пластика рекомендована своя температура печати. Для АБС – это 220-235 градусов, а для ПЛА-пластика – 190-210 градусов. Если температура будет недостаточной, что расплавленный пластик не будет склеивать слои.

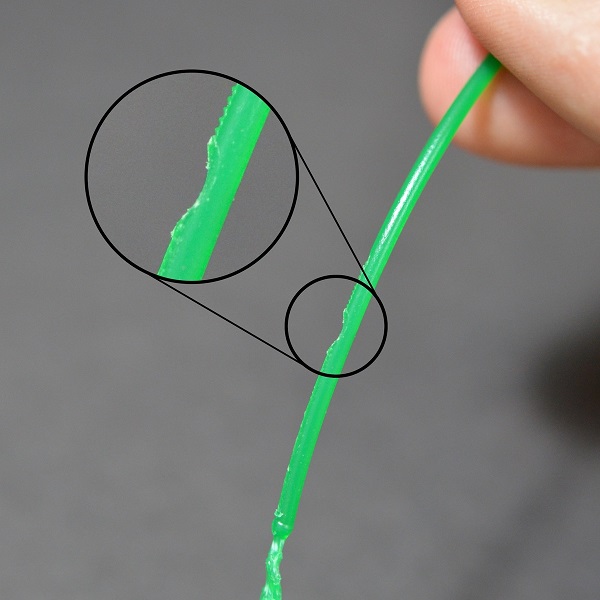

Проблема №11 -поскальзывание шестеренки, подающей нить.

Причин такого явления может быть много:

- износ самой шестеренки;

- использование некачественной пластиковой нити для печати;

- выбор слишком низкой температуры для печати;

- высокая скорость печати;

- засорение сопла.

Если температура слишком низкая, то пластик может застыть прямо в сопле, забивая его, поэтому может возникнуть дополнительное сопротивление. Если скорость подачи слишком высока, то нить может прокручиваться. Если же забилось сопло, то прочистите его или попробуйте протолкнуть нить вручную. Иногда нить расплавляется и застывает куском, который намного больше отверстия. В результате шестерня может прокручиваться. Нужно извлечь нить, отрезать деформированную часть и вставить заново.

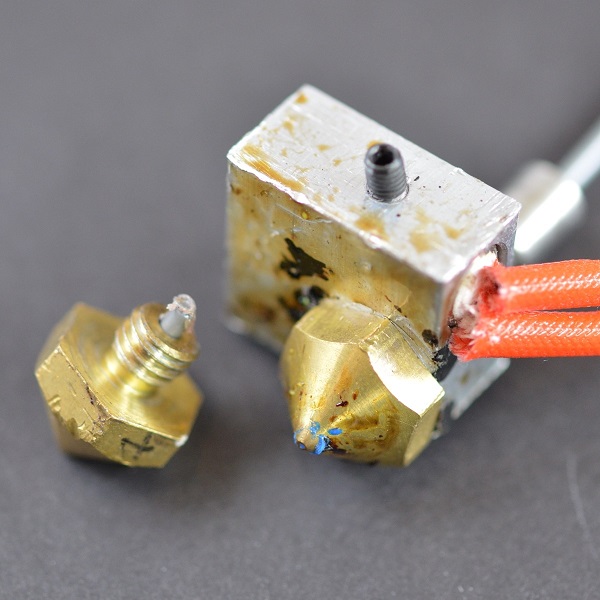

Проблема №12 – Засорение сопла.

Причинами возникновения засора может быть некачественный пластик с включениями, грязный пластик или простое подгорание нити.

Нагрейте сопло до нужной температуры и попробуйте протолкнуть нить вручную. Если попался бракованный участок нити, то можно вынуть нить из экструдера, обрезать бракованный участок, снова вставить нить и протолкнуть ее вручную. Сопло можно прочистить тонкой проволокой, например, иглой или струной. Но предварительно разогрейте сопло, так его чистить проще и эффективнее.

Проблема №13 – пластик подается неравномерно или не подается вообще.

Причины:

- пластиковая нить закончилась в катушке;

- прокручивание шестерни, которая подает нить в экструдер;

- засор сопла;

- некоторые модели оборудованы функцией отключения при перегреве.

Большинство проблем решается легко, и мы рассмотрели их уже выше. Если случился перегрев механизма подачи пластика, то он может остановиться. При этом другие механизмы могут продолжить свою работу. В такой ситуации нужно остановить печати и дать принтеру и его механизмам остыть.

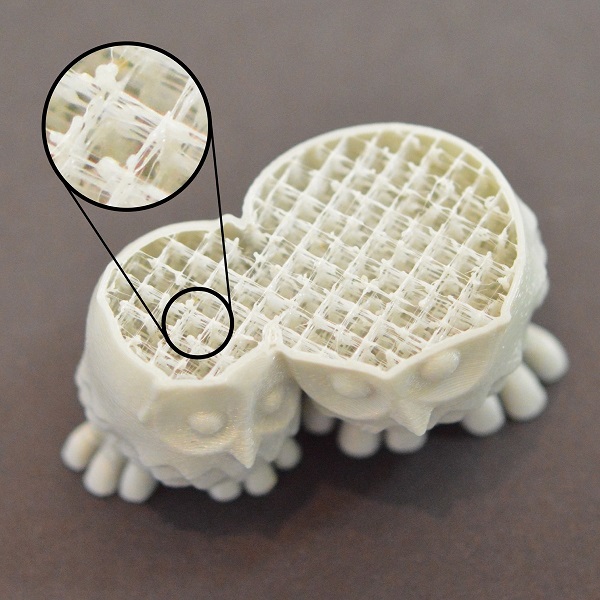

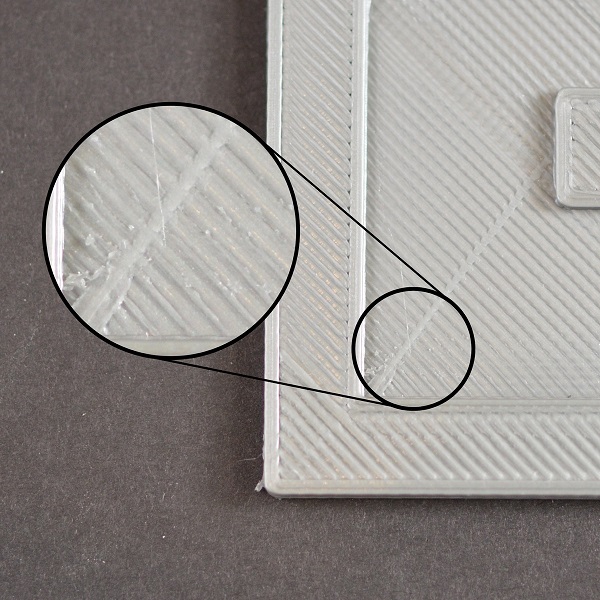

Проблема №14 – заполнение имеет тонкие стенки с прогалами и изломами.

В 3Д печати важную роль играет заполнение модели. Оно позволяет экономить материал, а также оказывает влияние на прочность готового изделия. Стилей заполнения существует множество: треугольники, соты, линии. Если вас не устраивает качество заполнения в вашей модели просто измените данный вариант на другой.

Для заполнения можно выбрать другую скорость печати – его можно печатать быстрее. Однако воздержитесь от слишком высокой скорости, так как это может негативно сказаться на прочности.

Процент заполнения также играет немаловажную роль. Не стоит выбирать показатель меньше 30%. Кроме того можно регулировать толщину стенок заполнения.

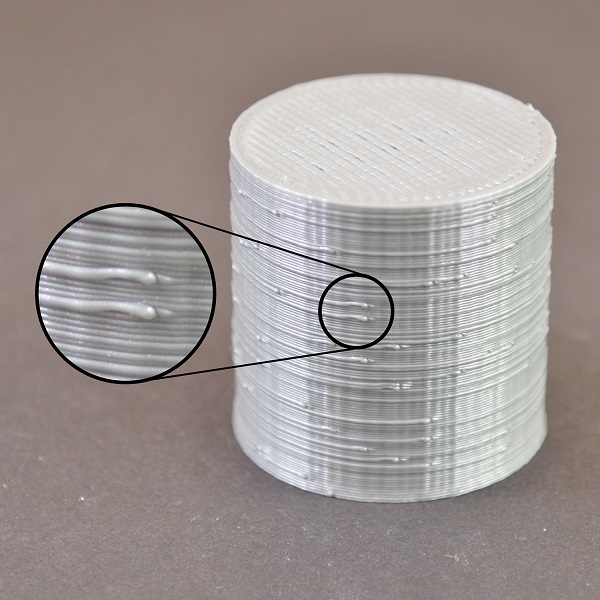

Проблема №15 – Прерывание и разнородность подачи пластика из экструдера.

В таких случаях могут возникать неприятные дефекты, например выпуклости между слоями. В таких случаях необходимо отрегулировать отвод пластика в ходе прерывания. По умолчанию величина отвода равна 1мм. Можно попытаться изменить это значение, выбрав шаг 0,2мм до достижения оптимального результата. Место начала работы экструдера. Если в ходе прерывания выбирать начало работы внутри детали, то дефекты будут внутри и незаметны.

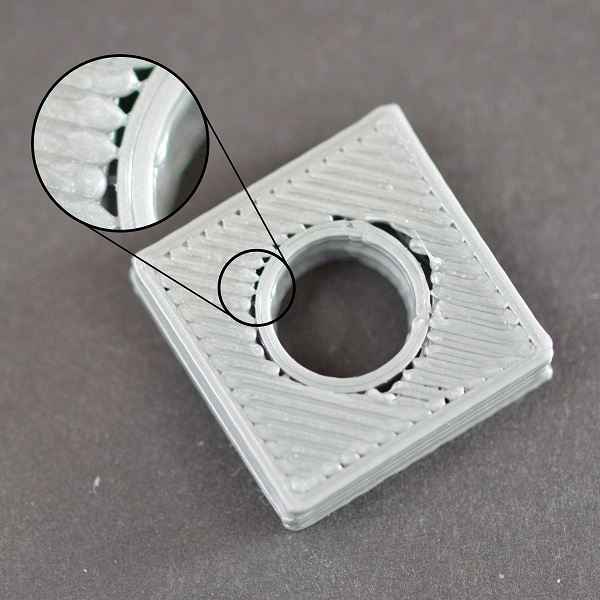

Проблема №16 – Зазоры между внутренними частями слоя и линиями по периметру.

Такой дефект бывает, если выбрано сопло большого диаметра, установлена большая толщина слоя и выбрана высокая скорость печати. Для решения данной проблемы можно установить нахлест внутреннего слоя на линии периметра. Эта величина определяется в процентах от диаметра отверстия сопла. Если установлена высокая скорость, то внутренние слои будут не успевать связываться с линией периметра. В таком случае тоже может наблюдаться такой дефект, рекомендуем попробовать снизить скорость.

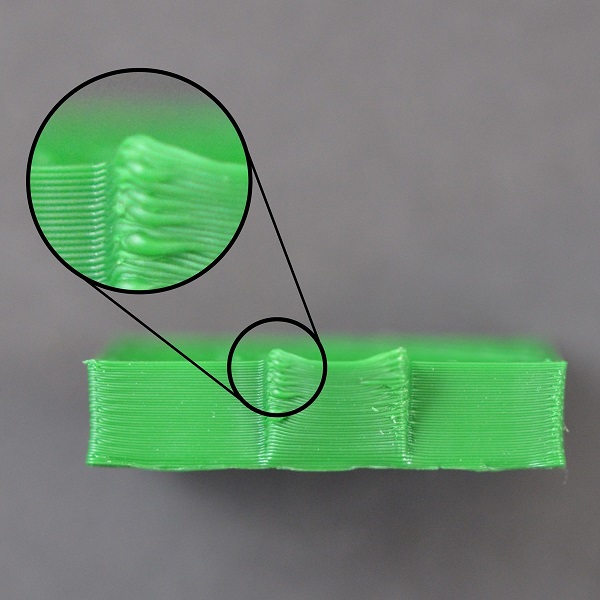

Проблема №17 – Деформация углов и краев детали.

Если пластик перегревается, то он не успеет остыть до накладывания следующего слоя. В результате могут возникать деформации. Чаще всего подобные явления наблюдаются в тех местах, где время между наложением слоев минимальное. В таких случаях можно попробовать установить величину минимального времени, которое потребуется на печать одного слоя.

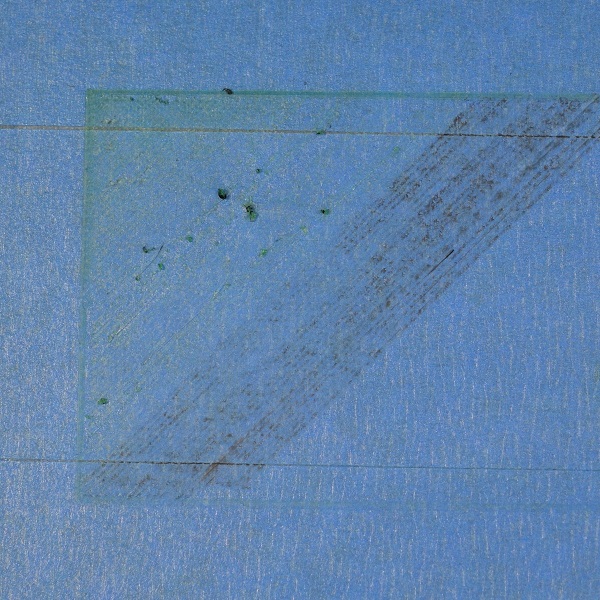

Проблема №18 – Повреждения и дефекты на поверхностях готовых изделий.

Это могут быть царапины, полосы и прочие дефекты. Такие проблемы могут возникать в тех случаях, когда выдавливается большое количество пластика, и он в ходе перемещения печатной головки прилипает к поверхности. Нагретый экструдер тоже может задевать поверхность изделия и оставлять на ней царапины. В первом случае нужно просто подобрать оптимальную величину отката нити. Если же экструдер царапает поверхность, то нужно установить величину подъема экструдера в ходе его перемещения между точками.

Этот дефект устраняется при помощи финишной обработки, поэтому не всегда проблему пытаются решать.

Проблема №19 – Наличие истончений, пропусков и отверстий во внутренних углах модели.

Такие проблемы возникают из-за отсутствия опоры в ходе перехода на следующий слой или же нет нахлеста следующего слоя на предыдущий. Поэтому появляются такие места, где материал вообще может отсутствовать. Дефект может быть чисто эстетическим. Однако иногда он оказывает влияние и на конструкционные характеристики. В частности может страдать прочность. Такой эффект может возникать и из-за слишком маленького заполнения или тонких стенок по периметру.

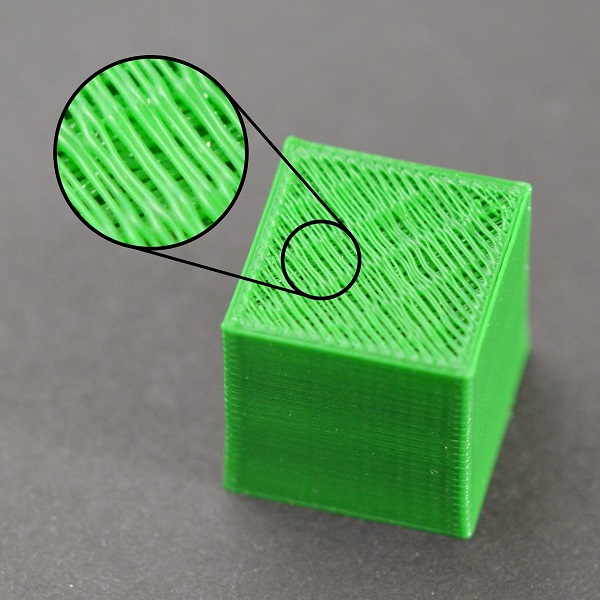

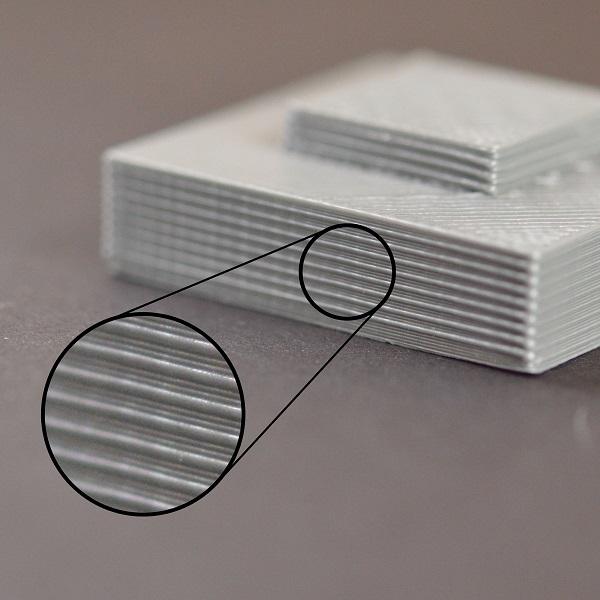

Проблема №20 – Наличие выступов на горизонтальных стенках изделия.

Чтобы поверхность изделия получилась максимально гладкой, слои должны укладываться максимально ровно и быть очень тонкими. Однако иногда возникают проблемы, и печать становится некорректной. В некоторых случаях слои могут выступать и поверхность получается как бы ребристой, а не гладкой.

| Возможная причина | Действия для устранения | |

| | Некачественный материал | Если нить имеет неоднородный диаметр, но и при подаче пластика слой будет неравномерным, а поэтому и будут возникать неровности. Покупайте качественный пластик с допустимой величиной погрешности не более 5% |

| | Температурные колебания | Температура в 3Д принтерах контролируется посредством PID-контроллеров. Если по каким-то причинам он будет неправильно работать, то и подача пластика будет неравномерной. |

| | Проблемы с механикой | В ходе эксплуатации в механике 3Д принтера могут возникать люфты, дефекты и т.д. Если люфт будет в экструдере, то деталь будет печататься неправильно, так как механизм будет отклоняться от заданного параметра. Также могут возникать проблемы в шаговых механизмах или движущихся элементах оси Z |

Проблема №21 – Отсутствие материала в тонких частях изделия, пробелы.

Предположим, что печать осуществляется соплом 0,4мм. При этом у детали есть элементы, толщина которых составляет 1мм. В результате автоматической генерации GCode в нем могут отсутствовать заполнения оставшихся 0,2мм. Для таких изделий нужно выбирать правильный диаметр сопла и выполнять настройки вручную. Оптимально, если величина тонкой части будет равна двум (трем или другой кратной величине) диаметрам сопла.

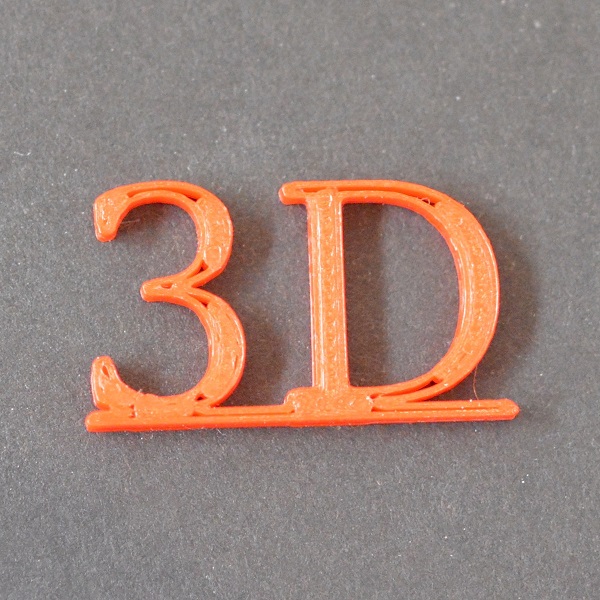

Проблема №22 – Необходимость печати маленьких деталей.

Для FDM-печати это действительно проблема, если нужно напечатать маленькую деталь или модель с выступающей частью, которая имеет маленькие размеры. Важно знать, что для этой технологии рекомендуемая толщина стенки не должна быть меньше 2 или 3 диаметров сопла. А напечатать деталь, толщина стенки которой меньше диаметра сопла вообще невозможно. Однако если у вас возникла такая надобность и проблема, то воспользуйтесь следующими рекомендациями:

- Для выступающих частей нужно сделать отдельные настройки (скорость, температура, тип и процент заполнения).

- Осуществляйте печать мелких изделий и их частей на минимальной скорости. Этот параметр лучше всего определять опытным путем.

- Для мелких деталей лучше использоваться величину заполнения в 100%.

- Установите температуру выше на 5-10%, но не увлекайтесь.

- Задайте повышенную скорость подачи нити. Она может быть больше стандартной на 10-15%.

- Воспользуйтесь самыми маленькими соплами (0,2мм);

- Задайте высокое разрешение печати – толщина слоя 0,05-0,1мм.

Проблема №23 – Неравномерность струи пластика из сопла.

| Возможная причина | Действия для устранения | |

| | Неравномерный диаметр нити | Допустимая погрешность не должна превышать 5% |

| | Засор в сопле | Прочистите сопло |

| | Выбрана маленькая толщина слоя | Пластик просто не может выдавливаться, так как расстояние между поверхностью и соплом маленькое. Если вы решили печатать в высоком разрешении, то нужно сделать температуру выше и печатать на высокой скорости. |

| | Дефектное сопло | Сопла могут быть бракованными или испортиться в ходе эксплуатации. |

| | Мотор подачи нити работает некорректно | Проверьте мотор |

| | Отсутствие своевременного обслуживания | Важно своевременно устранять люфты, следить за натяжением ремней, фиксировать износ механизмов и шестерней. Также дефекты могут возникать и в работе электроники. |

Проблема № 24 – Деформация изделия в ходе печати и его отклеивание от поверхности.

Иногда в ходе 3Д печати бывают такие неприятности – все начинается хорошо, первые слои печатаются нормально и адгезия хорошая. Однако в дальнейшем, особенно когда модель большая, деталь коробится, деформируется и начинает отходить от поверхности стола. Последствия такого явления практически невозможно исправить, поэтому это все весьма неприятно. Чаще всего деформированный отпечаток просто выкидывается, а 3Д печать начинается заново. Чаще всего подобные явления можно наблюдать при печати АБС на моделях открытого типа. Дело в том, что АБС после охлаждения и застывания дает усадку, которая составляет в среднем 1,5%. В результате деталь может начать коробится и деформируется. Иногда слои смещаются. Решить проблему можно несколькими способами:

- Использование функции подогрева рабочего стола, если таковая есть. Это позволить не дать модели остыть быстро и убережет ее от деформации. Модель будет остывать после окончания печати и усадку даст равномерную.

- Желательно отключить вентилятор или воспользоваться направляющим воздуховодом, чтобы модель нагревалась и остывала равномерно.

- Лучше печатать на 3Д принтерах с закрытой камерой. Внутри камеры поддерживается температура, и модель не остывает неравномерно.

- Можно также уменьшить показатель температуры экструдера, вместе с увеличением толщины стенки и процента заполнения модели.

Проблема №25 – Дефекты из-за формирования неправильных поддержек

Если при подготовке к печати модели не учесть наличие поддержек или установить неправильные их параметры, то можно получить массу неприятных дефектов на поверхности модели. К примеру, если у поддержек установить маленький процент заполнения, то они не будут прилипать к модели, а слои будут неравномерными. Если же поставить слишком большой процент, то при последующем удалении поддержек будет оставаться слишком много следов. Вы можете установить высокое разрешение печати. В таком случае модель будет печататься точнее и поэтому неровности будут максимально сглажены. Оптимальная величина заполнения для поддержек составляет 20-40%, однако если число свисающих частей большое и особенно в случае, если стенки тонкие, то количество поддержек может быть увеличено до 60%.

Важно выбрать оптимальную величину между вершиной поддерживающей конструкции и отпечатка. Чаще всего данная величина измеряется числом слоем. Оптимальное, если это будет 1-2. Если же поставить ноль, то модель склеится с поддержками настолько, что удаление будет очень проблематичным. А если установить 3, то высока вероятность провисания слоя или же деформаций.

Необходимо также чтобы стенки поддерживающих структур не склеивались со стенками модели. Для этого нужно тоже определить расстояние в горизонтальной плоскости между поддержками и частями модели, в идеале это 0,2-0,4мм.

Идеальный вариант – это печать двумя экструдерами. В этом случае один будет печатать поддержки из материала PVA, который является водорастворимым, или HIPS (растворитель Д-лимонен), а второй будет печатать основным материалом саму модель. Это самый простой способ избежать деформаций и дефектов, а также легко и бесследно удалить поддержки.

Оставить комментаий

Ваш email не будет опубликован. Все поля обязательны для заполнения