Как почистить сопло 3D принтера

FDM-печать подразумевает выдавливание через экструдер расплавленного филамента. Для этого на конце печатающей головки FDM-принтера установлено сопло, собственно, через которое осуществляется выход расплава. Это простая, но очень важная деталь. От того насколько правильно она выполняет свою задачу, зависит качество печати и вообще способность устройства укладывать расплав, формируя модель. Показатели работы сопла будут зависеть от нескольких факторов:

- материал, из которого изготовлено сопло;

- рабочая температура;

- форма сопла;

- диаметр отверстия;

- тип филамента.

Нередко сопло забивается мусором и нагаром, что приводит к нарушениям в печати. Это несложная проблема и с ней можно бороться. Также необходимо обеспечить соплу соответствующий уход, чтобы вероятность засоров была минимальна. А если возникли проблемы с печатью, то их нужно правильно диагностировать – установить причины.

Какие могут быть проблемы

Итак, если ваш FDM-принтер отказывается печатать, то проблем может быть несколько:

- ошибка в G-коде;

- поломки в подающем механизме;

- пробки в хотэнде;

- неполадки в процессе подачи пластика;

- засор сопла.

Прежде чем определиться с действиями, необходимо точно выяснить, в чем причина возникших проблем с печатью.

- Проблема с печатью первого слоя

Если вы запустили печать, головка перемещается, но на столе нет расплавленного пластика, то вполне может быть, что сопло засорилось. Однако перед этим стоит проверить механизм подачи филамента. Также возможно налипание расплава на сопло снаружи. В таком случае нужно проверить юстировку стола. Выясните, правильно ни выставлен ноль, то есть расстояние между соплом и столиком, так как сопло может зарываться в материал.

1. Пробка

Еще до попадания в сопло филамент может застревать. Это возможно при повреждении тефлоновой трубочки или при неправильном балансе температур в хотэнде. Дело в том, что по сторонам термобарьера перепады температур должны быть резкими. Если в «холодной части» температура повышена, то возникает эффект теплового расширения. В результате трение со стенками увеличивается и усилий механизма, который подает пластик будет не хватать. Именно так и возникает пробка.

2. Пластик подается нестабильно, экструзия недостаточная и неравномерная

В таком случае возможны два варианта – засор сопла или проблемы с филаментом – он может быть влажный, или где-то возник перегиб. Также вполне может не хватать мощности подающего механизма. Следует проверить, насколько плавно филамент поступает в горлышко хотэнда. Траектория должна быть без перегибов. Пластик не должен ни за что цепляться. Рекомендуем проверить настройки печати. Просто снизьте скорость и величину подачи. Если это не решит проблемы, то может дело в качестве пластика – он переувлажнен и нуждается в просушке.

3. Проблемы с укладкой слоев, незавершенная печать, пробелы

Если печать окончена, но перед вами не готовая модель, а лишь отдельные уложенные слои, то вариантов опять же несколько: забитое сопло, бракованный пластик, перехлест прутка или неполадки механизма подачи. Сначала проверьте подающий механизм. Если с ним все в порядке, то хорошенько обследуйте пластиковую нить: возможны наплывы, изменения в диаметре, сечении прутка – все это в результате будет препятствовать равномерной и четкой подаче расплава. И это считается браком производителя. Бывает и перехлест нити в катушке. Многие винят опять же производителя, но чаще бывает виновен сам пользователь, поскольку неаккуратно пользуется катушкой. На самом деле на производстве нить никак не может запутаться, а вот если пользователь резко выпустит конец, то он вполне может случайно залезть под предыдущие витки на катушке и образовать петлю. Это будет стопорить подачу.

Если все проблемы и возможные причины выяснены и все свелось к засору сопла, то можно приступить к чистке.

Очистка сопел: как это работает?

Как правило, загрязненные сопла хорошо видно, даже невооруженным глазом. С наружной стороны возможны следы от наплыва пластика или нагар. Если вы заметили такую «грязь», то следует сразу ее убрать, так как в будущем все будет только усугубляться, что неминуемо приведет к проблемам с печатью. Не запускайте!

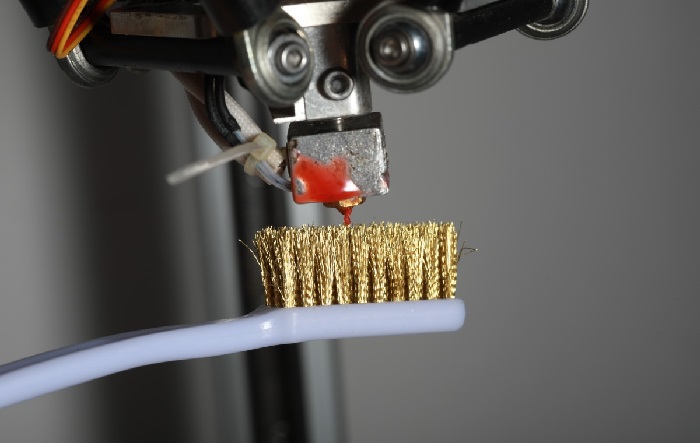

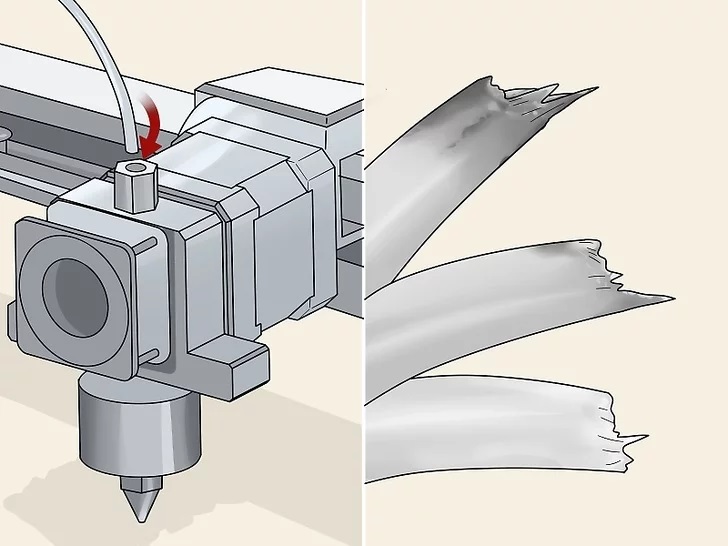

Испачканное сопло можно очистить при помощи металлической щетки. Предварительно сопло нужно разогреть, поэтому будьте аккуратны и не обожгитесь.

Наплывов снаружи можно избежать, если правильно выставить ноль и высоту слоев. Проверьте юстировку, чтобы сопло не зарывалось в укладываемый расплав. Выставьте ноль и проконтролируйте расстояние до столика.

Сопло может забиться полностью или частично. В любом случае результат печати будет плохим, поэтому его нужно немедленно прочистить. Проблему можно решить тремя способами.

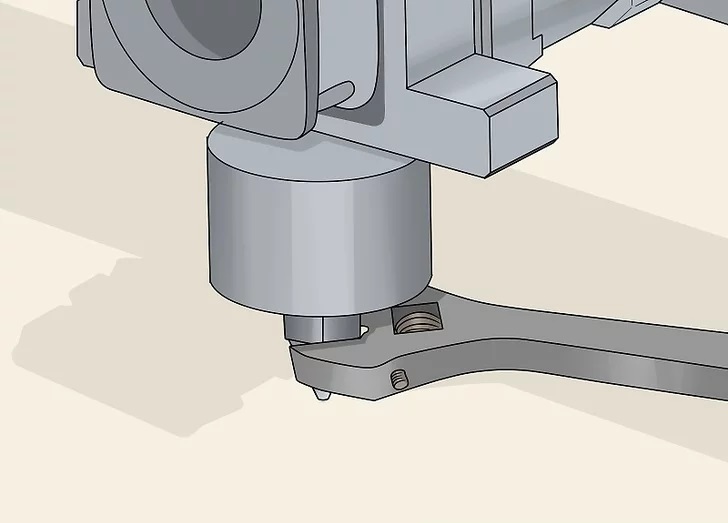

Замена сопла

Эта процедура рядовая, но требующая аккуратности, поскольку можно легко сломать термобарьер. Хотэнд нужно разогреть. Пластик требуется выгрузить. Сопло аккуратно отвинчивается и заменяется на новое.

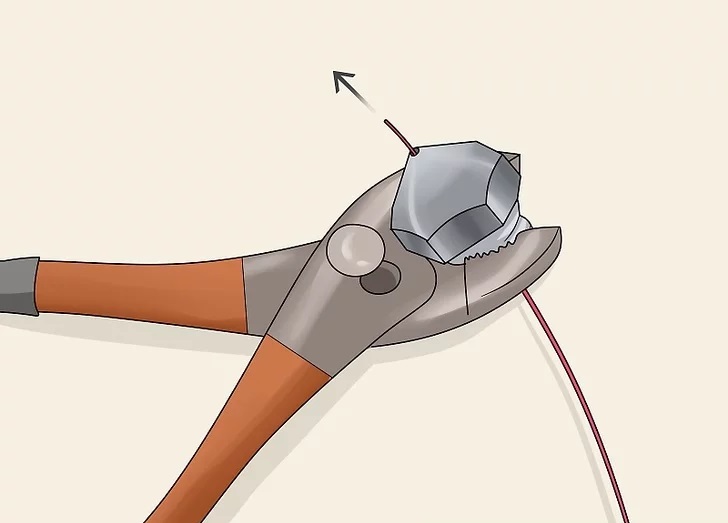

Прочистка сопла иглой

Прочистка сопла иглой

Это самый простой вариант. Вам потребуется игла, которой нужно будет проткнуть сопло для удаления пробки. Далее нужно немного выпустить расплав, с которым должен наружу выйти и мусор. Если этот способ не помогает, то воспользуйтесь вторым методом.

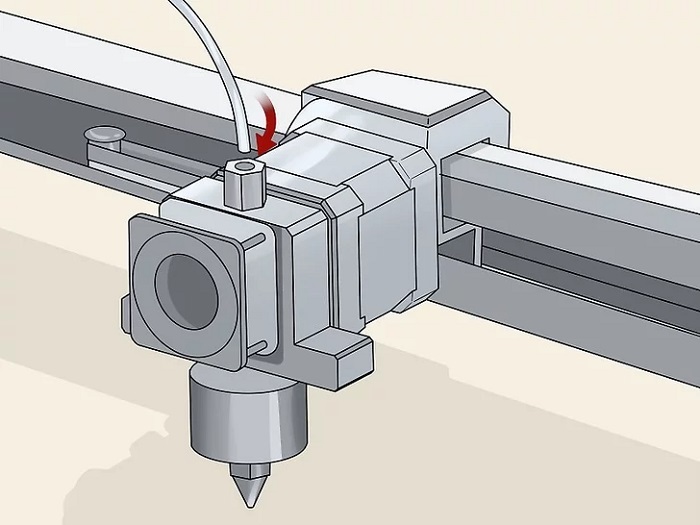

Протолкнуть “на горячую”

Протолкнуть “на горячую”

Вам нужно убрать старый материал и отсоединить тефлоновую трубку подачи филамента. Хотэнд нагревается до температуры плавления, используемого для прочистки пластика. В идеале это должен быть нейлон, поскольку он отличается высоким показателем прочности на разрыв. Возьмите примерно 20 см прутка и руками подайте его в разогретый хотэнд, применив некоторое усилие, чтобы пруток вошел до упора. При частичном засоре надавливайте на пруток пока материал не начнет вытекать. Затем нужно отключить термоблок и остудить головку, постоянно надавливая на пластиковый пруток. Когда хотэнд остынет в достаточной степени, примерно до 60 градусов, нужно снова включить термоблок и немного подождать. Пока пластик не расплавится до конца, выдерните резким, но аккуратным движением пруток. Он должен будет за собой вытянуть весь нагар и мусор. Процедуру нужно повторить несколько раз, пока пруток по итогу не останется чистым.

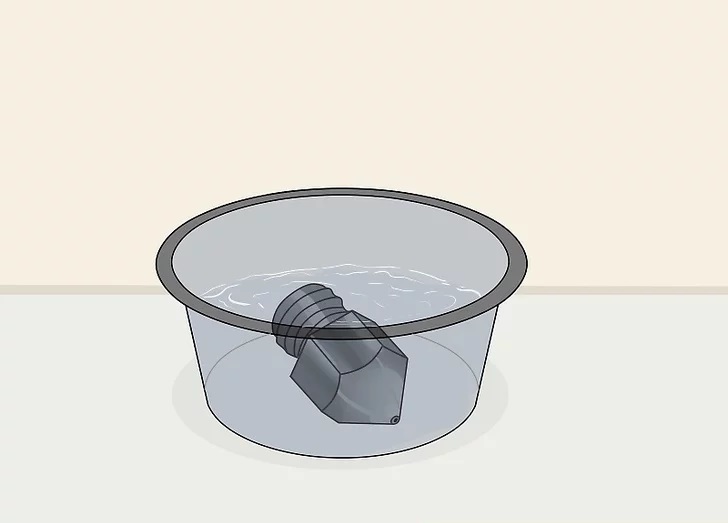

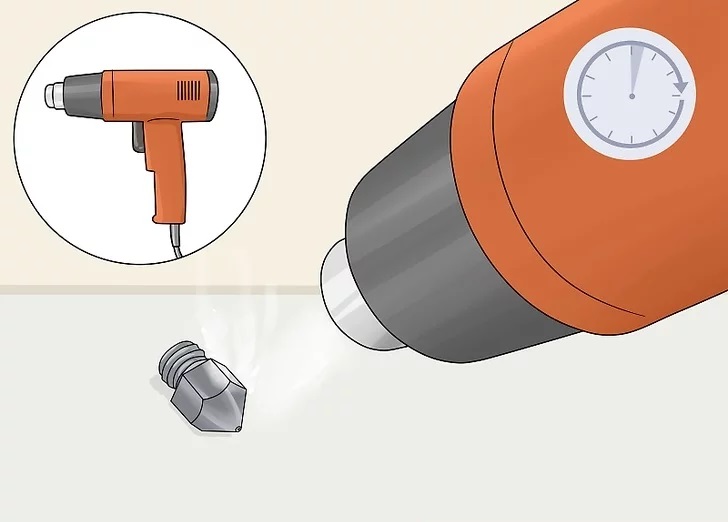

Старое сопло вовсе необязательно выкидывать. Его можно вымочить в растворителе, в зависимости от используемого вами пластика. Также можно разогреть сопло при помощи газовой горелки и продуть его, промыть, но уже после остывания. Внимание! Производители не рекомендуют прокаливать латунные сопла, так как они теряют свою прочность. Если же вы решили прочистить латунное сопло нагревом, то ни в коем случае не охлаждайте его принудительно при помощи воды.

Разновидности сопел

Мы рассмотрели замену сопла, но стоит также упомянуть о видах, которые представлены на рынке. Вообще замена требуется нередко, поскольку сопла могут не только засоряться, но и просто изнашиваться.

Сопла различают по диаметру. Самые популярные варианты – 0,25мм, 0,4мм и 0,6мм. Есть сопла как большего размера, так и меньшего, но они используются реже. Чтобы подобрать оптимальный размер руководствуйтесь правилом: чем больше будет диаметр отверстия, тем больше будет и производительность, а также более заметной будет слоистость модели.

Если вы работаете композитными материалами, к примеру стеклонаполненный пластик или угленаполненный филамент, то сопло 0,4 мм и меньше не рекомендуется использовать. Связано это с тем, что армирующие волокна могут забивать сопло. К тому же наполнители увеличивают абразивные качества материала, что приводит к большему износу сопла, да и в целом следует заменить латунные сопла на изделия из прочных материалов. Закаленная сталь для этого вполне подходит.

Сопла могут быть выполнены и разных материалов:

- Латунь – самые дешевые и востребованные сопла. Этот материал отличается хорошей теплопроводностью. Для филаментов PLA, ABS, PETG таких сопел вполне достаточно.

- Сталь – это второй по популярности вариант. Они дороже, чем латунные сопла, но могут справляться с тугоплавкими материалами. К тому же стальные сопла более износостойкие. Этот вариант подходит для работы с композитными филаментами.

- Рубиновые или сапфировые – сопла с наконечниками из искусственного камня, который характеризуется повышенной износостойкостью. Такие расходники очень дорогие, поэтому применяются реже, но их главное преимущество – всеядность.

Оставить комментаий

Ваш email не будет опубликован. Все поля обязательны для заполнения