Успешный “космический” опыт 3D-печати

Дорогие друзья, как вы знаете, мы активно изучаем аддитивные 3D-технологии, однако мы не ограничиваемся классическими тестированиями и стремимся вывести их применение на принципиально новый уровень. Сегодня наша команда рада поделиться с вами результатами успешной работы в проекте Астрокосмического центра Физического института им. П.Н.Лебедева РАН по оптимизации фитингов ферменных конструкций с применением современных аддитивных технологий.

Суть проекта

Астрокосмический центр Физического института им. П.Н.Лебедева работают над созданием космического телескопа «Миллиметрон», в то время как предыдущий проект – космический телескоп «Радиоастрон» уже 6-й год успешно работает на орбите.

Каркасы главного зеркала телескопа «Миллиметрон» в цеху.

В процессе работы над оптимизацией качества и параметров изготовления фитингов специалисты обеих команд рассматривали различные технологически решения, особого внимания среди которых заслуживают:

- Фитинги из углепластика;

- Модели, изготовленные с использованием технологии 5-координатного фрезерования;

- Селективное лазерное спекание металлического порошка.

Фитинг из углепластика, 5-координатное фрезерование, Селективное лазерное спекание (SLS)

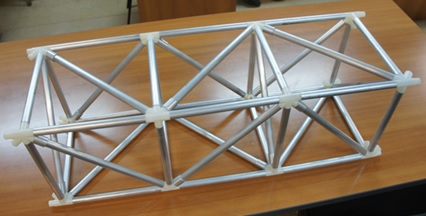

Модель фермы (фитинги изготовлены из фотополимера и АБС-пластика). Отработка технологии сборки ферменной конструкции.

Теперь обо всем по порядку.

3D-технологии для космической отрасли промышленности. Успешный “космический” опыт 3D-печати

В широком понимании фитинг – это фасонный соединительный, обладающий большим количеством входов-выходов и применяемый для соединения различных элементов конструкции с разветвленной структурой (ферм, каркасов). Основное назначение фитинга – обеспечение статичного и надежного соединения различных комплектующих, качество которых в контексте создания космических аппаратов должно быть безупречным.

Сейчас задача проектирования и изготовления фитингов для аэрокосмических конструкций не представляет трудностей, особенно когда речь идет о конструкциях, состоящих из 6-10 элементов. Для проекта «Миллиметрон» количество фитингов переваливает за 1000, что требует взглянуть на задачу их создания по-новому. Мы, как активные пользователи и исследователи 3D технологий, предложили использовать их для оптимизации процессов прототипирования и производства фитингов для конструкций криогенной техники.

Для печати мы использовали одну из лучших установок для промышленного прототипирования металлических изделий – Concept Laser M2. Данная модель 3D принтера была выбрана неслучайно – она обладает действительно выдающимися характеристиками и дает возможность работать с разногабаритными объектами при стабильном качестве выращивания модели с регулируемой толщиной слоя от 25 мкм. В качестве материала производства был выбран титановый сплав CL 41TI ELI производства все того же бренда Concept Laser, разработанный специально для профессионального применения в промышленности и медицине. Комбинация инновационных технологий и инновационных материалов позволила нам получить отличные результаты тестирования.

При выборе технологии производства у нас не было ни малейших сомнений – единственным гарантирующим высокое качество вариантом было селективное лазерное плавление металлических сплавов, преимущественно, титанового.

Преимущества SLM печати в контексте производства комплектующих для космических ферм:

- Практически полное отсутствие ограничений в геометрии;

- Оптимизация стоимости производства ввиду минимальной отходности дорогостоящего титана – в отличие от цельного фрагмента металла порошковый сплав расходуется с высокой точностью, что позволяет удешевить процесс производства фитингов;

- различные металлы (в т.ч. титан отечественного производства);

Образцы, изготовленные по SLM-технологии

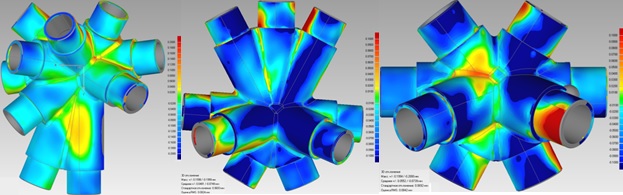

Конечно же, напечатанные на 3D принтере образцы тщательно тестировались, в частности, проводили криотесты – охлаждали в вакууме до 4 кельвинов, создавая максимально реалистичные условия эксплуатации фитингов. Повторная диагностика с помощью оптического сканера показала прекрасные результаты – отклонение осей было минимальным, тем не менее, по результатам статического анализа и топологической оптимизации позволили построить оптимальную геометрию испытуемого образца.

Точность измерений ~ 8 мкм

Среднеквадратичное отклонение (СКО) деталей от их 3D-модели не превысило 84 мкм, а отклонения осей посадочных поверхностей 2.4 º. Анализ отклонений деталей показывает возможность повышения точности их изготовления за счет учета усадки.

Безусловно, разработанную совместно нашими командами технологию производства фитингов нельзя считать основной, однако это более чем достойная альтернатива традиционным методам. К недостаткам аддитивного производства на данном этапе можно отнести существенную шероховатость готовой модели, однако, для данного типа изделий она несущественна. Однако технологии не стоят на месте – мы уверены, что уже в ближайшее время сможем предложить более совершенные методы прототипирования и 3D печати, которые будут в точности соответствовать требованиям космической отрасли промышленности.

Узловой элемент каркаса для криотеста №2 Проверка прочности и стабильности формы конструкции, состоящей из материалов с существенно различными свойствами (титановый сплав CL 41TI ELI и углепластик). Отклонения осей после криотеста ≤0.03°

Фрагмент каркаса в натуральную величину

Топологическая оптимизация фитинга

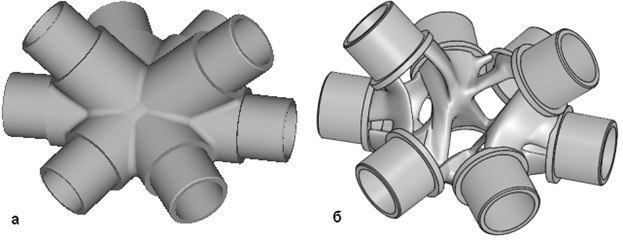

Поскольку технология SLM печати снимает любые ограничения по геометрии деталей, была выполнена топологическая оптимизация одного из фитингов. Это позволило снизить его массу при сохранении жесткости. В результате получена конструкция т.н. «бионического» дизайна.

Сравнение двух вариантов фитинга (а- исходный вариант, б – оптимизированный).

Заключение

- Рассмотренная технология эффективна для изготовления фитингов произвольной формы;

- Возможно повышение точности формы (учет усадки, варьирование технологических поддержек, введение их в основную конструкцию);

- Возможно применение в конструкциях криогенной техники (вплоть до 4.5К);

- Топологическая оптимизация эффективна, но ПО для построения геометрии недостаточно эффективны (большие затраты человеческих и машинных ресурсов);

Участие в проекте принимали:

- Ведущие разработчики Астрокосмического центра Физического института им. П.Н.Лебедева РАН – Архипов М.Ю., Голубев Е.С., Клем А.И., Савельев В.А и Смирнов А.В.;

- Поставщики технологий, оборудования – компании 3DMALL, NISSA Digispace;

- Инновационная компания Эндопринт, специализирующаяся на создании и производстве изделий из титана и пластика с использованием 3D-технологий и предоставившая свои производственные мощности.

Оставить комментаий

Ваш email не будет опубликован. Все поля обязательны для заполнения