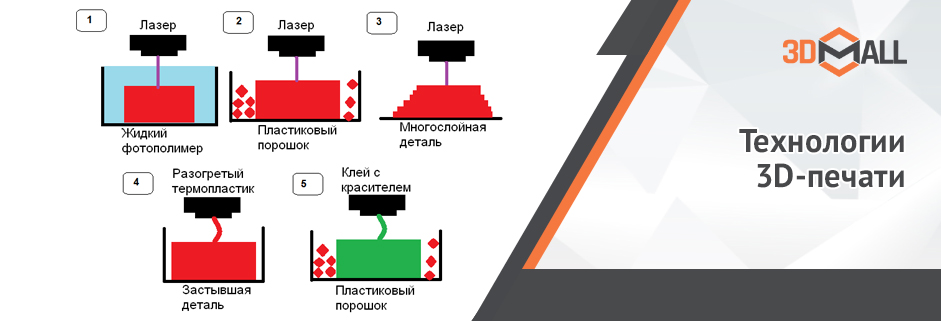

Технологии 3D печати

3D печать открывает перед человечеством принципиально новые возможности, и всё это благодаря широкому пулу технологий, которые постоянно совершенствуются. Сегодня их уже больше десяти, и мы уверены, что на этом полёт пытливой инженерной мысли не остановится. А пока кратко рассмотрим ключевые особенности имеющихся в нашем распоряжении методов трёхмерного прототипирования.

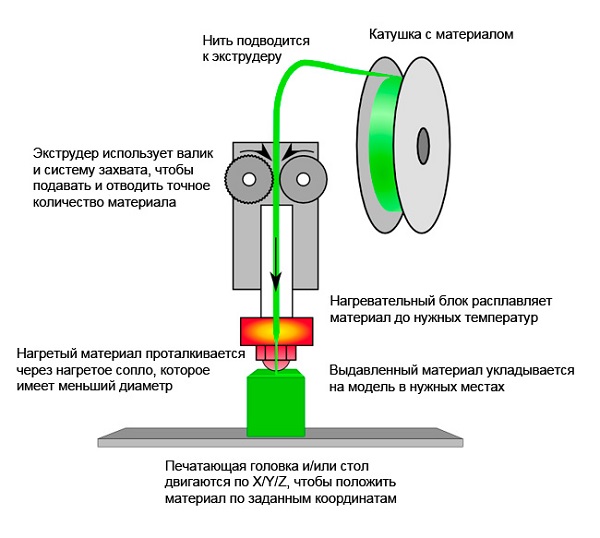

FDM – послойное наплавление.

FDM (Fused Deposition Modeling) – самая простая и распространенная технология трёхмерного прототипирования в аддитивном и промышленном производстве, благодаря которой 3D принтеры общего назначения стали доступными не только коммерческим и производственным организациям, но и частным лицам. Она появилась в 1988-им году на кухне Скотта Крампа, талантливого разработчика, который двумя годами позже создал мирового лидера в области разработки 3D оборудования и решений для 3D печати – компанию Stratasys. Файл для печати создаётся преимущественно в формате STL, позволяющем сегментировать виртуальную модель на слои. Он поддерживается всеми CAD программами автоматизированного проектирования и считается универсальным. В пакете программного обеспечения обязательно присутствует слайсер, считывающий данные с оригинал-макета и нарезающий его на слои. Расходный материал в этой технологии печати – пластиковая нить, которая при попадании в экструдер нагревается до температуры плавления и дозированно подается через сопло на рабочую поверхность 3D принтера. Так слой за слоем, толщина которого зависит от возможностей принтера, на рабочем столике выращивается готовый объект, контуры и геометрия которого точно соответствуют виртуальному прототипу, еще недавно существовавшему только на экране компьютера. Широкий ассортимент пластиковой нити, представленный на современном рынке расходников для 3D печати, даёт возможность изготавливать готовые изделия и их фрагменты различного размера, типа и назначения, определяемого физико-химическими свойствами материала.

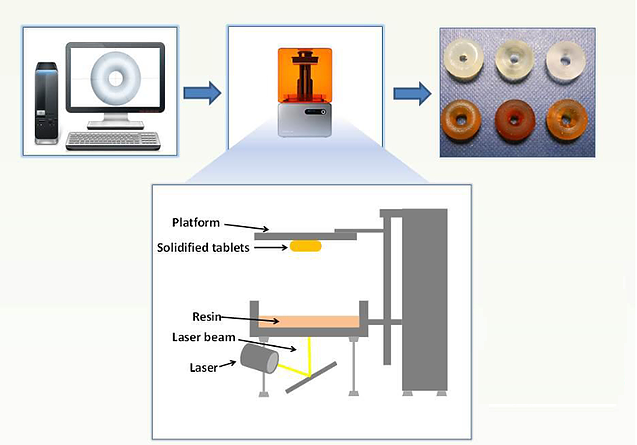

SLA – стереолитография

Эта аддитивная технология построена на печати моделей и их фрагментов из жидких фотополимерных смол, отверждающихся под воздействием ультрафиолетового лазера или аналогичного источника энергии. Стереолитография – самая первая технология 3D печати, изобретенная в 1984 и запатентованная в 1986 году Чарльзом Халлом, сконструировавшему первый в мире аппарат для изготовления плотных физических объектов путем наслоения жидкого фотополимера. Как и в случае с пластиковой нитью, модель выращивается путем послойного вычерчивания лазером очертаний модели – в точках соприкосновения с лазером фотополимер застывает. По мере формирования каждого слоя рабочая платформа погружается в наполненный жидкой смолой бак для выравнивания поверхности. Этот цикл повторяется столько раз, сколько необходимо для завершения процесса прототипирования. Главное преимущество стереолитографии – высокая точность, толщина слоя в зависимости от возможностей принтера может достигать 15 микрон, а это в несколько раз тоньше волоса. Этим объясняется востребованность SLA в цифровой медицине, в частности стоматологии, и ювелирном деле. Промышленные модели принтеров для SLA печати позволяют создавать объекты размером до нескольких метров.

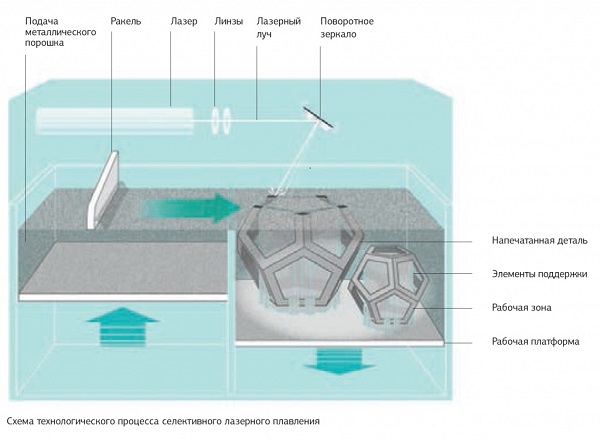

SLM – выборочная лазерная плавка

Этот метод аддитивного прототипирования основан на использовании волоконного лазера высокой мощности. Основной расходный материал – порошковый металлический сплав. Разработчики этой технологии – сотрудники Института лазерной техники Вильгельм Майнерс, Конрад Виссенбах и сотрудники компании F&S Stereolithographietechnik GmbH Дитер Шварц и Маттиас Фокеле. Интересный факт – Шварц и по сей день работает в бывшей F&S, которая со временем превратилась в SLM Solutions GmbH, а Фокеле создал главного конкурента этой компании – ReaLizer GmbH. Но вернемся к технологии. SLM позволяет печатать объекты с точностью в пределах 20-100 мкм, в качестве чертежа будущего изделия используется макет в формате STL. На рабочую поверхность, которая находится в заполненной инертным газом (преимущественного аргоном) камере, наносится тонкий слой порошка. Полное отсутствие контакта металла с кислородом препятствует его окислению, что дает возможность работать даже со сложными с точки зрения обработки титановыми сплавами. Каждый новый слой сплавляется с предыдущим под воздействием направляемого в координатной плоскости лазерного луча. В качестве расходного материала используется нержавеющая и инструментальная сталь, золото, серебро, алюминий, титан и сплавы на основании кобальта и хрома. Эта технология считается лучшей для изготовления тонкостенных объектов со сложной геометрией, которые с успехом применяются в машиностроительной, авиакосмической отрасли промышленности, автопроме, медицине. Наиболее похожие технологии – прямое лазерное спекание металлов (DMLS) и электронно-лучевое плавление (EBM).

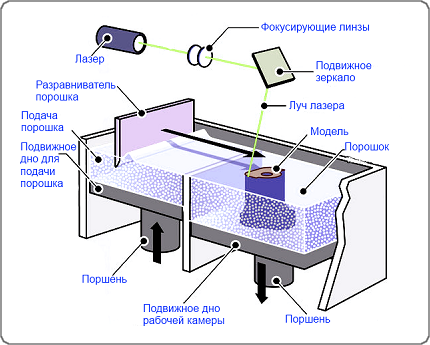

SLS – выборочное лазерное спекание

Еще одна технология аддитивного производства, применяемая для печати функциональных прототипов и в мелкосерийном производстве. Ее суть в последовательном послойном спекании порошкового расходного материала с использованием высокомощных лазеров. SLS иногда путают с SLM, но разница между этими методами колоссальна. Первый обеспечивает только частичное плавление порошкового сырья, степень которого достаточна для того, чтобы обеспечить надежное сцепление слоев. Вторая основана на полной плавке и применяется для производства монолитных моделей. Родоначальники SLS – Карл Декард и Джозеф Биман, сотрудники локализованного в Остине Университета Техаса, работающие над проектами общенационального значения, в том числе, оборонными. Порошковые пластики и металлы обрабатываются одним или несколькими углекислотными (как правило) лазерами – спекаются до образования физического объекта. Его контуры постепенно вычерчиваются в соответствии с цифровой моделью. Одна из особенностей изготовленных таким методом объектов в том, что их плотность определяется не продолжительностью облучения, а максимальной энергией излучателя. Еще одна характерная черта – полное отсутствие необходимости использования опорной структуры, которая характерна для FDM и SLA, так как поддержка навесных элементов будущей модели обеспечивается неизрасходованным материалом.

DMLS – прямое лазерное спекание

Эта методика разработана известной мюнхенской компанией EOS и применяется для производства изделий из металла. Уже хорошо знакомый нам файл в формате STL перед запуском печати разделяется на чертежи, каждый из них – это один из слоев, создаваемых при построении модели. Спекание металлического порошка обеспечивают достаточно мощные оптоволоконные лазеры. Небольшое количество металла подается в камеру построения и разравнивается с помощью специального валика. Лазерная головка двигается по заданным в чертеже контурам и спекает свежий порошок в соответствии с контуром будущего изделия, и так до тех пор, пока перед вами не окажется готовый объект. Главная прелесть этой технологии – высокая точность, толщина слоя достигает 20 мкм (для сравнения – большинство персональных FDM принтеров обладают максимальной точностью 100 мкм). Увеличение количества лазеров позволяет существенно сократить время прототипирования без ущерба для точности – сегодня это одна из наиболее производительных профессиональных промышленных технологий.

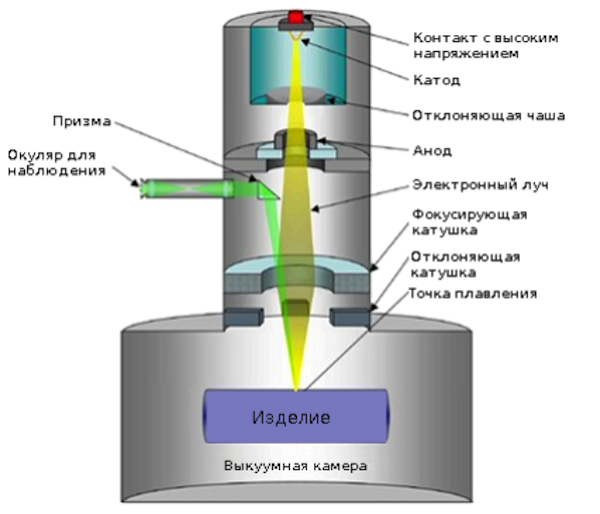

EBM – электронно-лучевое плавление

Electron Beam Melting – еще одна аддитивная технология для работы с металлами, несколько напоминающая технологию SLM, однако отличающаяся более высокой производительностью. Ключевое отличие от других методов быстрого прототипирования в качестве источника энергии в этом случае вместо лазера используется электронный излучатель. В процессе плавки высокомощный электронный пучок воздействует на металлический порошок, который находится в вакуумной камере построения. Слои будущего объекта выращиваются постепенно, без контакта с кислородом и другими активными газами, чем и обеспечивается высокая плотность и прочность итогового изделия. Это и есть главное преимущество EBM, способной дать фору всем другим аддитивным технологиям для работы с порошковыми расходниками.

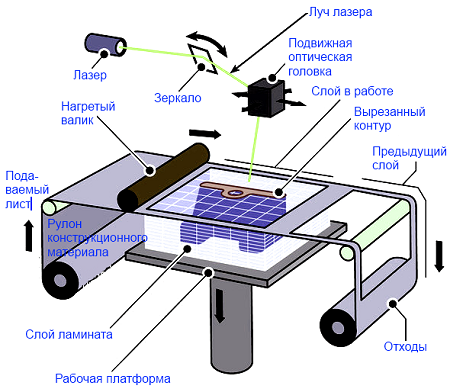

LOM – трёхмерное ламинирование

Этот метод разработан известной в мире 3D компанией Helisys Inc и относится к технологиям быстрого прототипирования. Его суть – в последовательном послойном склеивании пленочны или листовых материалов (металлической фольги, пластика и даже бумаги). Контур каждого нового слоя определяется параметрами лазерной резки. Процесс печати выглядит следующим образом: на рабочую платформу помещается первый слой материала с предварительно нанесенным клеевым слоем, лазер вычерчивает контур будущего изделия, лишний материал отсекается, платформа с готовым слоем сдвигается вниз, в камеру подается новый лист. Конечно, разрешение уступает стереолитографии или выборочному лазерному спеканию, но зато трёхмерное ламинирование позволяет изготавливать плотные и крупногабаритные изделия, хорошо реагирующие на постобработку. К особенностям LOM относят необходимость постобработки готового объекта, а также то, что толщина слоя зависит от выбранного материала производства. Это – наиболее доступный и недорогой метод 3D прототипирования ввиду невысокой стоимости расходников.

SGC – масочная стереолитография

Эта технология 3D печати появилась в 1986 году в Израиле. Она основывается на высокоточном послойном построении модели с использованием фотополимерных смол и последующим УФ-облучением физического фотошаблона будущего изделия, или по так называемой маске (отсюда и название). В результате материал полимеризируется, излишки удаляются из рабочей камеры, а все полости заливаются воском. В завершении каждого этапа построения модели возможна механическая обработка поверхности, после чего процесс печати возобновляется. В самом конце процесса необходимо выплавить воск. Используемые в качестве расходного материала полимерные смолы по плотности и степени вязкости напоминают АБС-пластик. Это позволяет не применять в процессе печати поддерживающие структуры, как при SLA прототипировании, и помимо высокой точности в горизонтальной плоскости добиваться высокого разрешения и по вертикали. Нужно отметить, что сегодня SGC в чистом виде практически не используется – ей на смену пришла более совершенная технология FTI, напоминающая цифровую светодиодную печать.

DLP – цифровая светодиодная печать

Сегодня эта относительно молодая технология считается одной из наиболее достойных альтернатив лазерной стереолитографии – в ее основе также лежит обработка фотополимерных смол, позволяющая добиться поразительной точности при прототипировании. Вместо лазеров в DLP принтерах используются светодиодные световые проекторы, формирующие не только контур будущей модели, но и весь слой. DLP технология востребована в цифровой стоматологии, производстве сувениров, в области свободного дизайна и ювелирном деле, работающие в ней 3D принтеры постепенно вытесняют SLA оборудование. К преимуществам относят прекрасную точность (до 15 мкм), широкий диапазон механических и физико-химических характеристик фотополимерных смол и большой выбор цветовых решений.

MJM – многоструйное моделирование

Эта технология в формате аддитивного производства является фирменной – ее разработали и запатентовали специалисты всемирно известной компании 3D Systems для использования в линейке профессиональных 3D принтеров ProJet. Уникальность данного метода в том, что он сочетает все лучшие черты технологий FDM, SLA и 3DP (трёхмерной струйной печати). Спектр расходных материалов достаточно широк – в него входят постепенно застывающие по мере охлаждения модели термопластики и воски, а также полимеризирующиеся под УФ-воздействием фотополимерные смолы. Воск также может использоваться для надстройки вспомогательных опорных элементов, а его дешевизна существенно удешевляет и стоимость прототипирования. MJM принтеры незаменимы в производстве образцов и деталей, требования к точности которых являются повышенными. Они востребованы в цифровой стоматологии, ювелирном деле, инжиниринге, промышленном дизайне.

3DP – струйная 3D печать. Технологии 3D печати.

Эта разработанная Массачусетским технологическим институтом методика – одна из наиболее старых, своим распространением она обязана впоследствии поглощенной концерном 3D Systems компании Z Corporation. Как и любая аддитивная технология, 3DP работает в ключе послойного построения модели или порошкового расходного материала любого типа и назначения. После равномерного распределения каждого нового слоя порошка по рабочей поверхности печатная головка наносит на него связующий материал. Каждый последующий слой склеивается с предыдущим, образовывая полноценную модель. Самые первые 3DP принтеры использовали в качестве расходного материала гипс, сегодня помимо красителей и уплотнителей экструдеры прекрасно справляются также и с пластиками, песчаными смесями, некоторыми металлическими сплавами. Сама по себе технология недорогая, однако в большинстве случаев изделие требует дополнительной постобработки и улучшения прочностных характеристик. Еще одно преимущество метода – отсутствие необходимости использования опорных конструкций, как в технологиях FDM и SLA. 3DP и ее модификации используются в большом диапазоне областей, в частности, в биопечати, направленной на выращивание органической ткани.

CJP – цветная струйная печать

CJP – это одна из разновидностей 3DP, работающая с порошковыми расходными материалами, на тонкий слой которых при печати наносится связующий полимер. В этой технологии легко можно создавать разноцветные модели с впечатляющей геометрической сложностью, при этом неизрасходованное сырье может использоваться в качестве опорной конструкции или в конце сеанса печати собираться для дальнейшего использования. В основном CJP принтеры работают с различными пластиками – от напоминающих по своим характеристикам силикон и резину и до ударопрочных и термически устойчивых материалов. В основном оборудование этого типа используется в промышленном и архитектурном дизайне, мультипликации. При относительно невысокой стоимости производства преимуществами этой технологии заключается также в высокой точности в воспроизведении геометрии и возможности создавать многоцветные изделия.

SHS – выборочное тепловое спекание

Как и другие технологии, построенные на плавке, этот метод подразумевает спекание пластикового или металлического порошка под воздействием источника тепловой энергии – это единственное значимое отличие от классики SLS. В завершение формирования каждого слоя рабочая платформа опускается вниз, после чего на поверхность наносится с помощью роликового механизма новый тонкий слой расходного материала. Спекание слоев – контурное, соответствует виртуальной модели. Такие 3D принтеры обладают меньшей энергетической отдачей и могут работать только с выбранными расходниками – пластиками и легкоплавными металлами, что ограничивает область их применения. Тем не менее, они популярны в области промышленного дизайна и несерийного производства объектов с высокими требованиями к детализации.

EBF3 – производственная электронно-лучевая плавка

Это высокотехнологичный современный аддитивный метод, разработанный специалистами NASA для изготовления моделей, качество которых настолько высоко, что они не требуют постобработки и могут сразу использоваться по своему прямому назначению. Ключевая особенность EBF3 – постепенное добавление материала, что существенно снижает его расход и одновременно обеспечивает высокую точность в послойном построении. В результате печати вы получаете практически готовое изделие – для него характерна точность в геометрическом соответствии виртуальному прототипу, отличные показатели плотности и качества поверхности. Камера для плавки металла (основной расходный материал) вакуумная, контур фиксируется подвижным электронным пучком, тонкая металлическая проволока подается в точку фокусировки. Металл моментально застывает, что делает процесс печати еще более быстрым. В этой технологии можно печатать высокоточные, геометрически сложные объекты размером от пары миллиметров до пары метров.

SDL – селективно осаждающее ламинирование

Ламинирование с использование селективного осаждения не имеет ничего общего с уже знакомой нам технологии LOM – в SDL резка выполняется специализированными лезвиями, а с помощью принтера склеиваются только определенные фрагменты будущего объекта. Фактически это – 3D печать на бумаге и из бумаги. Процесс несколько необычен. Первый лист бумаги устанавливается на поверхности сборочной пластины вручную, перед запуском принтера необходимо проверить параметры сечения и выборочного нанесения клея. Нужно отметить, что используется 2 вида клея с разной плотностью – более плотный формирует каркас будущей модели, менее плотный – опорный каркас. Каждый новый лист бумаги отправляется точно в «проклеенную» область, далее сборочная пластина перемещается вверх к раскаленному элементу и слои склеиваются между собой. Далее сборочная пластина возвращается в исходное положение и лишние фрагменты отсекаются.

Оставить комментаий

Ваш email не будет опубликован. Все поля обязательны для заполнения