Как печатать ABS пластиком: советы в работе

В тройку самых распространенных полимеров во всем мире входит ABS пластик. Этот материал является прочным, его легко обрабатывать. В нашем обиходе очень много предметов выполнены именно из этого полимера с длинным названием – акрилонитрилбутадиенстирол. Яркий пример – детали лего, практически все элементы из пластика в салоне автомобиля, даже самый обычный корпус ноутбука или клавиатура компьютера – все это из АБС.

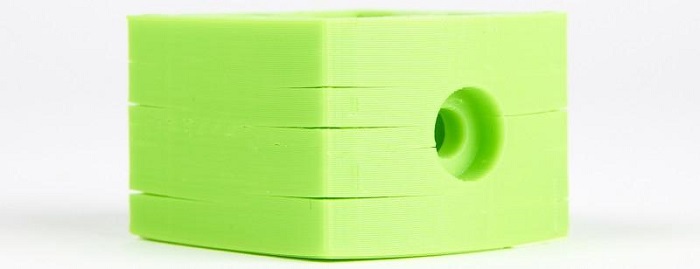

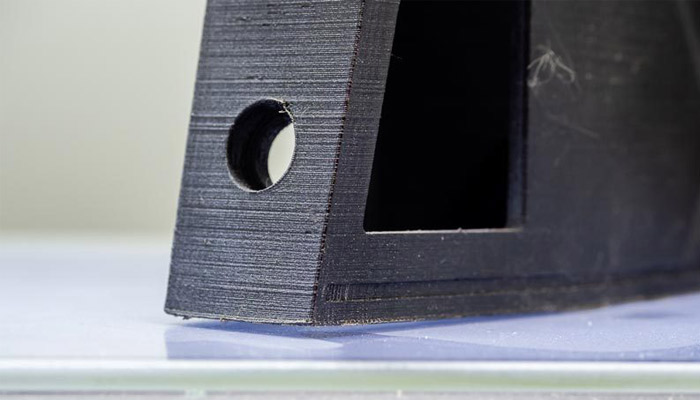

С точки зрения 3Д печати этот материал один из самых популярных. Но в то же время он довольно капризный и привередливый. Основная проблема ABS – высокая усадка, которая часто становится причиной деформаций или растрескиваний. Иногда даже возникает преждевременное отслоение от столика.

Этот материал мы посвящаем разбору проблем с АБС пластиком и их решению.

Усадка при печати ABS-пластиком

Термическая усадка является обратным процессом по отношению к тепловому расширению, в результате которого любой материал увеличивается в объеме. То есть при нагреве предмет расширяется, а при остывании возвращается к своим первоначальным объемам. Для некоторых материалов эти показатели варьируются в небольшом диапазоне, для других разброс весьма значительный.

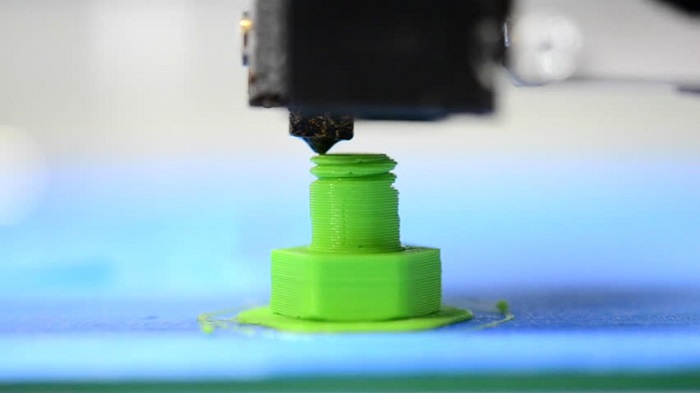

Любой экструзионный принтер работает по технологии расплавления пластиковой нити, то есть он нагревает материал, чтобы он стал текучим. По этой причине приходится сталкиваться с термоусадкой. В тех случаях, когда показатель линейной усадки довольно высокий, то прямо в ходе печати модель даже может попросту отойти от столика.

Как же решить подобную проблему? Разработчики оснастили 3Д принтеры подогреваемыми платформами. Такое решение отсутствует только у совсем бюджетных моделей оборудования. Таким образом проблема с нижними слоями может быть решена. Но как быть с верхними? Если усадка произойдет в них, то края могут завернуться. Такое нередко случается с нижними углами. В результате они могут потянуть за собой всю модель и оторвать ее от столика. Опять же неприятная деформация.

Термокамера может избавить от этой проблемы. Благодаря закрытой рабочей камере, модель находится в подогретом состоянии до конца печати. Температура внутри камеры может стабилизироваться активно или пассивно. При пассивном термостатировании внутренний объем камеры подогревается за счет температуры хотэнда. Активное термостатирование поддерживается специальным нагревателем.

Активная камера, конечно, лучше, чем пассивная. В ней присутствуют специальные датчики, которые позволяют контролировать температуру. Но этот вариант обойдется дороже, поэтому эта функция реализована в основном на профессиональном оборудовании, в том числе промышленного назначения.

При работе с АБС-пластиком в целом хватит и пассивной камеры, но нужно подобрать адгезионный состав и выбрать оптимальную температуру. Еще одно решение – добавление вспомогательных структур. В данном случае речь идет о рафте и бриме.

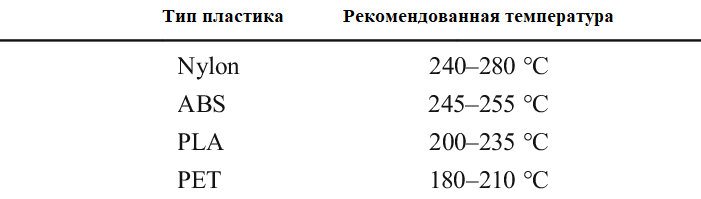

Температурные настройки для печати ABS-пластиком

Стандартным АБС печатают при температурах 240-270 градусов по Цельсию. Рекомендуется выбрать для начала среднее значение в районе 245 – 255 градусов по Цельсию, отслеживая процесс и повышая или снижая температуру при необходимости.

Учтите, что, регулируя температуру, вы ориентируетесь на показания датчиков хотэнда. А это не температура расплава. Так что возможны вариации как в плюс, так и в минус. Это и требует корректировок. Важно заметить, что не стоит и перегревать пластик. Если температура будет излишне высокой, то расплав будет слишком жидким, а такая консистенция растекается и не укладывается ровным слоем. Перегрев полимера ведет к его деградации. Также может образовываться нагар в сопле и экструдере.

Если температура будет недостаточной, то подающий механизм не сможет подавать расплав, он попросту не будет выдавливаться. При этом оборудование издает щелчки. Они являются результатом пробуксовки шестеренок экструдера. В слоях же будут образовываться пропуски, что тоже плохо.

Подогрев стола нужно установить в диапазоне 90-110 градусов по Цельсию. Ориентироваться в выборе температуры нагрева стола не сложно – это температура размягчения или стеклования выбранного вами полимера. Можно установить немного выше этого значения. АБС размягчается при температуре 93 градуса по Цельсию, поэтому диапазон 90-110 градусов будет вполне оптимальным.

Печатать АБС без подогреваемого стола сложно. Это возможно лишь в том случае, если модель будет совсем маленькой. Дело в том, что чем меньшими будут габариты изделия, тем меньше будет и величина линейной усадки. Таким образом риск деформаций снижается. Но в любом случае подогреваемая платформа при работе с АБС – это настоящий мастхэв. Подогрев рабочего стола можно установить опционально, даже если изначально он не предусмотрен вашим 3Д принтером. Это не настолько дорого, но сэкономит вам нервы и время.

Статья – Температура экструзии 3D печати и как ее выбрать

Сквозняк

Казалось бы, о чем речь? О пластике? Да, и он тоже может «простужаться». Как? Если во время печати на модель будет дуть холодный воздух, то это приведет не просто к усадке. Она будет ко всему прочему еще и неравномерной. В результате изделие может потрескаться или получиться кособоким.

Закрытые камеры защищены от подобных неприятностей. Что делать если у вас нет закрытой камеры? Возведите самодельный барьер, который будет препятствовать несанкционированному движению воздуха возле модели.

Еще одно решение – печать такой защитной оболочки. В слайсере Cura есть такой функционал – Draft Shield. Это экспериментальная настройка, которая может помочь, но есть и минус – перерасход материала.

Выставляем бримы и рафты

Как повысить адгезию со столиком? Для этого придуманы специальные вспомогательные конструкции, которые увеличивают площадь контакта с поверхностью стола – бримы и рафты.

Бримы переводятся с английского языка, как поля. Они действительно имеют вид полей шляп. Бримы добавляют к модели для увеличения площади соприкосновения со столом нижнего слоя. Благодаря таким конструкциям модель надежнее и прочнее удерживается на столе. В конце при постобработке модели бримы просто отламывают. Также их можно просто срезать при помощи ножа.

Рафт в переводе означает плот. Суть и задача та же – увеличение площади соприкосновения с поверхностью стола на нижнем слое. Разница заключается в том, что бримы соединяются с моделью по периметру нижнего слоя. Рафт – это плот, то есть по факту первый слой. В первом случае модель печатается внутри брима, а во втором она располагается на рафте, как на плоту. Бримы обходятся дешевле, ведь материала будет расходоваться меньше. Рафты дороже, но они толще и надежнее. Выбор зависит от обстоятельств. Если модель небольшая и вы печатаете в закрытой камере, то можно обойтись и бримом. При печати большого изделия лучше перестраховаться и сделать рафт.

Нужная структура выбирается непосредственно в слайсере. Просто сделайте соответствующие отметки в настройках.

Обдув при печати ABS пластиком

При печати ABS-пластиком на высоких скоростях нужно позаботиться об обдуве, чтобы материал успевал застывать и не тек. В целом же обдув при работе с АБС нужен только при укладке первых слоев, чтобы добиться высокой адгезии. В дальнейшем можно его отключают и печать происходит без обдува. Более подробную информацию об обдуве можно найти в статье – Обдув модели при 3D печати

Адгезия к столу

Столик нужно обязательно тщательно очистить перед печатью. Затем следует нанести слой выбранного адгезионного состава. В качестве такого средства можно использовать раствор АБС-пластика в ацетоне, лак для волос, клей-карандаш, клей БФ-2 (раствор) или специальное средство для адгезии с поверхностью стола, например клей для 3Д печати The3D.

Статья – Не прилипает модель к столу 3D принтера: Что делать?

Подводим итоги

3Д печать АБС-пластиком на самом деле не так страшна и сложна, как это может показаться, но необходим практический опыт, понимание действий и шагов. Не пренебрегайте инструкциями и рекомендациями, и все у вас получится!

Оставить комментаий

Ваш email не будет опубликован. Все поля обязательны для заполнения